Размеры доски ламината: Какие бывают размеры ламината и как подсчитать сколько его понадобится

Ламинат размеры | Тёплые полы

Ламинат — напольное покрытие с прекрасными декоративными и эксплуатационными качествами. Оно монтируется просто и удобно в уходе. На рынке можно найти материал европейского, российского и китайского производства. Лучшим по качеству считают покрытия из Европы.

Планируя использовать ламинат для пола, каждый человек задаётся вопросом, какое покрытие выбрать. Основными параметрами досок являются их размеры, класс износоустойчивости, влагостойкость. Размеры досок покрытия следует знать, чтобы рассчитать необходимое количество материала. Их также следует подбирать под габариты, форму и дизайн помещений.

Основные размеры ламината

Основными размерами ламината являются длина, ширина и толщина доски. Полотна производят различной ширины, толщины, длины. Это делается для удобства подбора и укладки, а также в дизайнерских целях, расширяет возможности оформления полов в различных вариантах.

Ширина ламината

По ширине доски ламината выпускают узкие, широкие и стандартной ширины.

Стандартной шириной полотен считают размер от 185 до 195 мм. Это соответствует размеру обычной деревянной половой доски, под которую чаще всего делают ламинат.

Чередующаяся раскладка из широких и узких досок ламината

Узкие полотна выпускают шириной 90–160 мм, они используются для имитации паркетной доски такой же ширины.

Широкие полотна имеют размер от 200 до 700 мм. Они могут быть имитацией натурального камня, гранита, гальки. Материал, имитирующий кафельную плитку, например, имеет ширину 330 мм.

Длина ламината

Длина досок покрытия не лимитируется.

Наиболее востребована длина 1260–1380 мм. Следует иметь в виду, что при укладке полотен длина обрезков, годных к применению, должна быть не менее 40 см.

Выпускают доски длиной 1845, 2150 мм и более. Длинные материалы не очень удобно использовать. Геометрия каждой доски должна быть выдержана идеально, основание также не должно иметь перепадов высот и неровностей.

Короткий ламинат (под кафельную плитку или камень) может быть размером 330х330 или 457х457 мм.

Толщина ламината

Толщина плиток ламината варьируется от 6 до 12 мм. Наиболее часто используют ламинат толщиной 8, 10, или 12 мм.

Принцип выбора такой: чем толще доска, тем крепче будет замковое соединение, меньшие требования к идеальности основания, тем лучшими тепло- и звукоизоляционными свойствами будет обладать пол, прочнее и долговечнее он будет. С другой стороны, чем толще материал, тем дороже обойдётся пол. Более подробно о толщине ламината.

Широкие доски ламината упрощают укладку

Для чего следует учитывать размеры ламината?

Планируя пол из ламината, следует правильно выбирать размеры досок. Если комната маленькая, доски лучше выбрать более узкие и короткие, тогда их меньше придётся подрезать. Для больших помещений можно выбрать широкие и длинные полотна, они лучше будут смотреться на полу, их быстрее монтировать, но доски и основание пола должны быть идеально ровными.

В целях экономии финансовых средств материалы следует покупать в таком количестве, чтобы их хватило, не было много обрезков и не оставались лишние полотна. Кроме того, оттенки цвета покрытия от партии к партии могут не совпадать, поэтому следует приобрести материал сразу в нужном количестве.

Кроме того, оттенки цвета покрытия от партии к партии могут не совпадать, поэтому следует приобрести материал сразу в нужном количестве.

Как подобрать ламинат нужного размера?

Размеры ламината можно подобрать так, что обрезков будет минимальное количество, а пол будет красивым и идеально уложенным. Для этого следует измерить тщательно комнату по длине и ширине пола, вычесть из полученных значений величину зазоров (1,5 см с каждой стороны) и разделить ширину и длину комнаты на ширину и длину доски соответственно.

Размеры полотен желательно подобрать так, чтобы при делении получалось целое число, тогда количество обрезков будет минимальным. Этот способ годится для прямой укладки и не работает в случае диагональной.

Для диагональной укладки можно нарисовать на листе бумаги в определенном масштабе пол и разместить на нём в таком же масштабе доски. Подбирая длину и ширину полотен, добиваются того, чтобы количество обрезков было минимальным.

Если планируется укладка покрытия своими руками, следует купить материала больше на 7–10% для прямой укладки и на 10–15% для диагональной.

Узнать точные размеры ламината можно на сайте компании-производителя или в магазине напольных покрытий. Это предупредит возможные ошибки в выборе покрытия.

Ламинат размеры — видеообзор

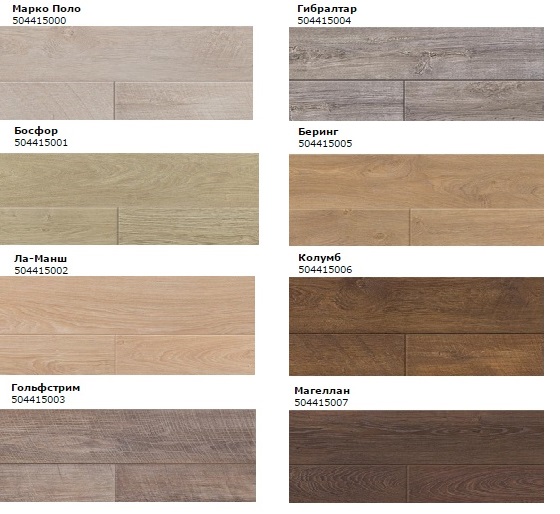

Размеры ламината My Step

Размеры ламината My Step по коллекциям.

Коллекции ламината My Step: технические параметры

Ламинат по уровню спроса является одним из самых популярных напольных покрытий: по данным ВЦИОМ на апрель 2017 года, ламинат выбирают чаще всего (49%), при этом паркет расположился на втором месте – 34%, линолеум «забрал» третье место и 29%. Самым важным критерием выбора являются параметры: на них обращают внимание 66% опрошенных, на втором месте является ценовой фактор (41%), экологичность (34%). Таким образом, технические характеристики – это главное, что определяет выбор потенциальных покупателей.

Что нужно знать о размерах планки

Панель ламината – это материал, имеющий геометрическую форму и соответственно параметры: высоту (толщину), длину и ширину.

Высота (толщина)

На рынке встречаются ламинированные покрытия, имеющие толщину от 0,6 см до 1,2 см. Толщина 0,8 см или 8 мм – это универсальная толщина, которую выпускают практически все производители. Толстые ламели (высота более 8 мм) отличаются повышенной износостойкостью и способны удерживать тепло за счет низкой теплопроводимости.

Ширина доски

Она может влиять на общий внешний вид поверхности: например, узкие планки шириной 9 см при монтаже выглядит как натуральный дощатый паркет, а для имитации керамической плитки производят ламинат с шириной 33 см. Наиболее ходовым и удачным считается диапазон 18,5-19,5 см. Такая ширина при укладке делает панели более гармоничными и натуральными.

Длина ламели

Стандартный размер – это длина в диапазоне 126-138 см. Иногда можно встретить нестандартную длину планки, которая достигает порядка 185 см. Основная сложность длинных панелей заключается в трудности монтажа и подготовки основания под покрытие, которое должно быть идеально ровным. Также, обратите внимание на размеры своей комнаты: чем она просторнее, тем длиннее доски можно выбирать за счет простоты и оперативности укладки. В небольшие помещения лучше выбирать ламели стандартных размеров.

Характеристики бренда My Step

Таким образом, присвоенный класс нагрузки – это своеобразная визитная карточка ламинированного пола. Этот параметр фактически рассказывает о преимуществах и слабых сторонах полотна и о том, где его можно использовать, а где – не рекомендуется. В зависимости от класса прочности варьируется стоимость и самого напольного полотна.

Ламинат марки My Step позиционируется как покрытие премиум-сегмента швейцарского производства, выполненное в соответствии с европейскими нормами и стандартами. На данный момент производитель представил пять коллекций: Forest, Fortis, Nova, Terra, Sky. Исходя из данных таблицы, линейка Nova имеет нестандартно длинные панели, которые будут наилучшим образом смотреться в просторных помещениях. Остальные четыре коллекции выполнены в универсальных размерах, подходящих под отделку интерьеров разной площади.

На данный момент производитель представил пять коллекций: Forest, Fortis, Nova, Terra, Sky. Исходя из данных таблицы, линейка Nova имеет нестандартно длинные панели, которые будут наилучшим образом смотреться в просторных помещениях. Остальные четыре коллекции выполнены в универсальных размерах, подходящих под отделку интерьеров разной площади.

|

Название коллекции |

Размер доски, мм. |

Количество досок в упаковке, шт. |

|

Fortis |

188х1375 |

5 |

|

Forest |

193х1380 |

8 |

|

Sky |

159х1380 |

7 |

|

|

159х1380 |

9 |

|

Nova |

195х1815 |

6 |

какой бывает ширины и длины

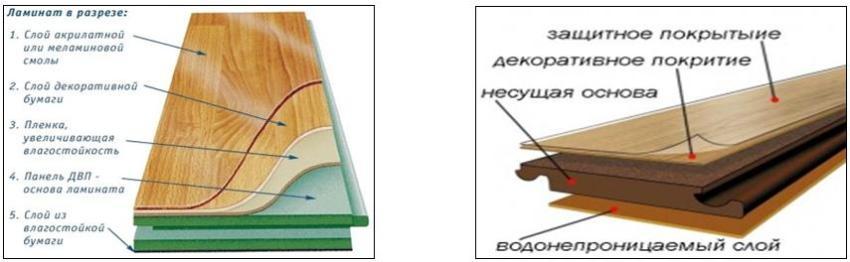

Ламинат – это современное напольное покрытие, состоящее из слоев ДСП, смольной бумаги и ДВП. Сегодня этот вариант считается одним из лучших отделочных материалов, он привлекателен внешне, уместен в любом интерьере и долговечен. Рассмотрим его текстуру, а также обратим внимание на стандартный размер ламината.

Сегодня этот вариант считается одним из лучших отделочных материалов, он привлекателен внешне, уместен в любом интерьере и долговечен. Рассмотрим его текстуру, а также обратим внимание на стандартный размер ламината.

Обустраивая свой дом, каждый человек хочет видеть в нем только качественные отделочные материалы, поэтому часто слишком предвзято к ним относится. Но у ламината есть очевидные преимущества перед другими покрытиями:

- Быстрый и простой способ монтажа и сборки.

- Доступные цены.

- Минимальный уход.

- При правильном выборе может переносить большие нагрузки.

- Отлично дополняет любое дизайнерское решение.

- Длительный срок службы.

- Экологичность.

- Устойчивость к перепадам температур.

Выбирая напольное покрытие, необходимо отталкиваться не только от его положительных качеств, но и от технических характеристик. Так, можно обеспечить своему дому самый качественный пол.

Текстура материала

Под текстурой ламината подразумевается его рисунок, он наносится на предпоследний слой покрытия. Рисунок зачастую имитирует природные натуральные материалы. Принято считать, что ламинат практически всегда воссоздает дерево. При этом его дизайнеры и разработчики тщательно подходят к вопросу текстуры и подбирают рисунок самых дорогих и красивых пород дерева.

Рисунок зачастую имитирует природные натуральные материалы. Принято считать, что ламинат практически всегда воссоздает дерево. При этом его дизайнеры и разработчики тщательно подходят к вопросу текстуры и подбирают рисунок самых дорогих и красивых пород дерева.

Сегодня существует большое количество текстур ламината, это позволяет увеличивать ассортимент и дает возможность выбора. Покрытие может отображать не только древесину, а и кафельную плитку, мрамор, натуральный камень.

Большую популярность имеет бесшовная текстура ламината. Картинка наносится на ламели так, что при укладке поверхность становится монолитной, стыков и швов совершенно не видно. Стыки существуют, но визуальный эффект полностью их скрывает. На это влияет и особая техника монтажа.

Бесшовная текстура разделена на мелкозернистую и синхронную. Первая отлично имитирует древесину. Вторая отвечает за внешний вид и может дать ламинату отображение ценных пород. Используя две текстуры и рустикальное тиснение, на выходе производитель получает качественную картинку, неотличимую от натурального продукта.

Кроме текстуры важен монтаж. Чтобы пол действительно стал монолитным, необходимо укладывать его перпендикулярно стене, откуда будет поступать свет, при этом параллельно лучам солнца.

Кроме текстурированного есть гладкий ламинат. Отличие состоит в том, что для создания текстуры на декоративном слое проводят графические работы. Глянцевое покрытие имеет свои плюсы: оно хорошо моется, но следы грязи на нем заметнее, при этом такие ламели очень просты в укладке.

Существует и матовый оттенок. Его привилегия в том, что на поверхности материала не остаются жирные следы (отпечатки ног и пр.).

При выборе материала дизайнеры отталкиваются от созданного образа, поэтому напольное покрытие можно подбирать на последних этапах проектирования дизайна интерьера.

Размеры материала

Монтирование ламината во многом зависит от того, какой размер у ламелей. Именно он диктует правила укладки.

Толщина ламината бывает разной. Самая тонкая доска – 6 мм, самая толстая – 12 мм. Чем толще доска, тем она прочнее и надежнее, но в силу разных обстоятельств чаще всего покупают доски толщиной 8 мм. Это оптимальный вариант с точки зрения качества и цены.

Чем толще доска, тем она прочнее и надежнее, но в силу разных обстоятельств чаще всего покупают доски толщиной 8 мм. Это оптимальный вариант с точки зрения качества и цены.

Более толстые доски легче переносят интенсивные нагрузки, они при любой температуре воздуха остаются теплыми, большой размер ламели значительно упрощает уборку.

Ширина доски – это критерий, от которого будет зависеть стилистическое решение. Используя минимальный размер – 90 мм можно сымитировать паркет, применяя доски с шириной 330 мм, можно сделать пол в виде керамического покрытия. Чаще всего покупают ламинат средней ширины, у него простая укладка, и производители больше поставляют ламели в 185-195 мм.

Длина доски может быть абсолютно разной. Этот показатель также играет немаловажную роль в виде напольного покрытия, хотя не имеет никакого значения при создании монолитного пола. Из-за того, что при сборке необходимо придерживаться правильной геометрии, потребитель предпочитает покупать средней длины ламинат.

Из чего состоит ламинат

Создавая стиль любого помещения, его хозяин должен знать, какие там будут присутствовать отделочные материалы, и из чего они состоят, экологично ли их использовать, и какой срок годности они имеют.

Ламинат имеет 4 слоя:

- Первый слой – это защитное покрытие, прозрачная пленка, которой не видно. Благодаря ней, ламинат более выгодно эксплуатируется, она защищает его от внешних агрессоров. Чаще всего слой создают из специальных смол, реже могут добавлять минеральные вещества. Благодаря верхнему слою, пол можно мыть водой и химическими средствами.

- После защиты идет сам рисунок. Декоративный слой может быть разных цветов, чаще всего ламинат стилизуют под красивую древесину.

- Основной слой – ДВП. Качество и количество древесины определяют стоимость материала.

Не так важно качество самой древесины, как ее обрабатывающих процессов. Хорошая прессовка обеспечивает теплый пол, шумоизоляцию, упругость. Из ДВП также изготавливают замки, помогающие скрепить между собой ламели.

Не так важно качество самой древесины, как ее обрабатывающих процессов. Хорошая прессовка обеспечивает теплый пол, шумоизоляцию, упругость. Из ДВП также изготавливают замки, помогающие скрепить между собой ламели. - Нижний слой может состоять из разных материалов. Чаще производители выпускают ламели с пропитанной смолами бумагой, реже – пластиком. Крайний слой оберегает доску от деформаций и обеспечивает стабильность. Благодаря нему, ламинат можно укладывать максимально ровно.

Какой ламинат лучше выбрать

Покупка напольного покрытия – ответственный шаг, так как настил обычно используется дольше, чем любые другие отделочные материалы. Стоит интересоваться сроками годности, в случае с ламинатом это не менее 15 лет. При выборе стоит также обращать внимание на размер досок, именно от него зависит качество монтажа. Опытные строители рекомендуют новичкам использовать стандартные размеры ламелей при монтаже.

Размер ламината

Для того чтобы иметь полное представление о материале, необходимо знать его параметры. Так, в нашей статье мы разберем размеры и характеристики ламината. Это позволит лучше понимать отличия тех или иных образцов.

Так, в нашей статье мы разберем размеры и характеристики ламината. Это позволит лучше понимать отличия тех или иных образцов.

Если вы желаете создать в своем доме воистину уникальный дизайн, вам необходимо знать о все об используемых материалах

ГЛАВНЫЕ ХАРАКТЕРИСТИКИ

Мы решили затронуть исключительно физические показатели, ведь декоративные аспекты (к примеру, текстура поверхности) – это дело сугубо индивидуальное. Они никак не влияют на эксплуатацию материала. Чего нельзя сказать о параметрах, представленных ниже.

РАЗМЕРЫ

Если вы не знаете, какой размер у ламината, то следующая информация специально для вас. Стоит отметить, что у него существует три главных показателя – длина, ширина и толщина. От них во многом зависит технические характеристики материала.

Толщина

Она является ключевым показателем, от которого зависит в первую очередь прочность и, как следствие, эксплуатационный период. Так, ламинатная доска может иметь высоту от 6 до 12 мм. Впрочем, стандартные размеры ламината для пола предполагают толщину 8 мм (это 31-32 классы, о которых мы расскажем ниже). Можно сказать, что чем толще доска, тем она: Лучше противостоит механической нагрузке (от ходьбы, тяжелой мебели и т.д.). Менее теплопроводна. Данный фактор влияет на то, насколько хорошо половое покрытие будет сохранять тепло.

Впрочем, стандартные размеры ламината для пола предполагают толщину 8 мм (это 31-32 классы, о которых мы расскажем ниже). Можно сказать, что чем толще доска, тем она: Лучше противостоит механической нагрузке (от ходьбы, тяжелой мебели и т.д.). Менее теплопроводна. Данный фактор влияет на то, насколько хорошо половое покрытие будет сохранять тепло.

Размеры упаковки зависят от геометрических параметров. Обычно в нее вкладывают 8-10 досок

Проще монтируется. Это связано с более стабильными размерами планки, которые значительно упрощают процесс сборки.

Ширина

Тоже может довольно серьезно разниться. Так, наиболее узкое изделие имеет ширину 9 см, что позволяет ему имитировать паркет. Самый широкий же образец может достигать ширины 33 см. Если вы решили впервые класть ламинат своими руками, то рекомендуется использовать наиболее широкие образцы. Это значительно ускорит процесс.

Длина

Данный показатель не входит в стандарт размеров ламината, поэтому он может быть совершенно различным. На сегодняшний день можно найти образцы длиной до 185 см. Казалось бы, чем выше данный показатель, тем быстрее и проще будет укладка ламинатного покрытия. Однако существуют свои подводные камни, при установке досок большой длины: Возникает необходимость четко соблюдать геометрию каждой доски. Проще говоря, будет крайне проблематично точно вставить панель в пазы. Облегчить задачу можно, делая это с помощником. Основание в таком случае должно быть идеально ровным. В противном случае возникнут перепады высоты, которые повлекут за собой снижение эксплуатационного периода панелей.

На сегодняшний день можно найти образцы длиной до 185 см. Казалось бы, чем выше данный показатель, тем быстрее и проще будет укладка ламинатного покрытия. Однако существуют свои подводные камни, при установке досок большой длины: Возникает необходимость четко соблюдать геометрию каждой доски. Проще говоря, будет крайне проблематично точно вставить панель в пазы. Облегчить задачу можно, делая это с помощником. Основание в таком случае должно быть идеально ровным. В противном случае возникнут перепады высоты, которые повлекут за собой снижение эксплуатационного периода панелей.

Совет: для помещения большой площади лучше всего использовать более длинные и широкие доски. Это ускорит укладку. Для меньших площадей подойдут менее габаритные изделия, ведь их не придется слишком часто подгонять.

КЛАССЫ

Ламинат принято разделять на различные классы. Данный показатель характеризует время, в течение которого материал может сохранять свои качества Для этого был разработан международный стандарт EN 13329.

Интересно: ламинат проходит 18 различных тестов, благодаря которым ему предписывают тот или иной класс. В результате все разновидности были разбиты на 2 ключевые группы: «домашний» и для коммерческого использования. Стоит сказать, что первая группа уже практически не производится, за редким исключением. Однако наша инструкция затронет и её. Домашний Такие изделия являются своего рода первооткрывателями в данном сегменте. Они были созданы в то время, когда еще технология производства не была развита, отсюда и не слишком высокое качество исходного продукта.

21 – характеризуется продолжительностью службы до двух лет. Область применения ограничивается помещениями с низкой эксплуатацией: спальни, чердаки, кладовки и т.д. Сегодня такой ламинат уже не производится.

22 –эксплуатационный период 3-4 года. Область применения такая же, как и у упомянутого выше. Сейчас он производится только в странах третьего мира

23 – в начале прошлого десятилетия это был стандартный ламинат. Его использовали для всевозможных помещений, при этом его максимальный срок службы составляет 6 лет. Однако в условиях современных требований, он годится лишь для применения в спальнях и кладовках.

Его использовали для всевозможных помещений, при этом его максимальный срок службы составляет 6 лет. Однако в условиях современных требований, он годится лишь для применения в спальнях и кладовках.

Коммерческий

С течением времени возникла потребность в более стойком половом покрытии, в особенности это касается коммерческого использования (в барах, магазинах и т.д.). В таких условиях обычные материалы очень быстро приходят в негодность. Так появились более совершенные классификации. 31 – предназначен для коммерческих помещений с небольшой нагрузкой. В таких условиях он сможет пролежать 2-3 года. В домашнем использовании его срок жизни может достигать 12 лет.

Относительно недавно появился ПВХ самоклеющийся ламинат. Это изделие отличается простотой монтажа, при этом его не относят ни к одному из представленных классов

32 класс– сейчас является самым популярным в своем сегменте.В условиях средней нагрузки он сможет пролежать до пяти лет. Можно сказать, что эта разновидность является наиболее оптимальным выбором для офиса. Размеры ламината 32 класса могут быть совершенно различными, что дает потребителю больше возможностей. Совет: в условиях более низкой нагрузки эксплуатационный период будет значительно выше.

Размеры ламината 32 класса могут быть совершенно различными, что дает потребителю больше возможностей. Совет: в условиях более низкой нагрузки эксплуатационный период будет значительно выше.

Ламинат 33 класс – способен выдерживать интенсивные нагрузки (кафе, магазины и т.д.). В таких условиях он сможет пролежать, не потеряв своего первоначального облика, более 6 лет. При домашнем использовании эта цифра может достигать 20 и более лет.

34 – на сегодняшний день является самым совершенным образцом, который предназначен для применения в помещениях со сверхсильной нагрузкой (ночные клубы, автосалоны и т.д.). Даже в таких условиях он может «прожить» более 15 лет. Что касается домашнего пользования, то многие производители (к примеру, кроностар) дают на него пожизненную гарантию.

КАК РАССЧИТАТЬ ТРЕБУЕМОЕ КОЛИЧЕСТВО

При диагональной укладке расход будет значительно (на 5-10%) выше

Напоследок мы решили предоставить вам несколько практических советов на тему, как определить количество досок. Для того чтобы произвести расчеты, необходимо знать размер листа ламината. (См. также статью Виды ламината: особенности.) Если помещение стандартного размера (в виде прямоугольника), то делаем следующее: Вычисляем площадь (перемножаем стороны) и прибавляем к полученному значению 7-10 %. Полученную цифру делим на площадь, указанную на упаковке и округляем в большую сторону. Если на этикетке нет этой площади, а указаны лишь размеры досок, то требуется перемножить длину, ширину и их количество. В итоге получится требуемое количество упаковок.

Для того чтобы произвести расчеты, необходимо знать размер листа ламината. (См. также статью Виды ламината: особенности.) Если помещение стандартного размера (в виде прямоугольника), то делаем следующее: Вычисляем площадь (перемножаем стороны) и прибавляем к полученному значению 7-10 %. Полученную цифру делим на площадь, указанную на упаковке и округляем в большую сторону. Если на этикетке нет этой площади, а указаны лишь размеры досок, то требуется перемножить длину, ширину и их количество. В итоге получится требуемое количество упаковок.

Расчет паркетной доски и расчет ламината на комнату

Зачастую перед покупкой паркетной доски или ламината, возникает вопрос —

как рассчитать количество напольного покрытия? Для этих целей нашими специалистами был разработан калькулятор, позволяющий Вам ещё до прихода к нам в магазин самостоятельно произвести расчет ламината или паркетной доски.

Для того, что бы рассчитать количество ламината или паркетной доски, необходимо знать длину и ширину помещения, а размеры ламината и паркетной доски можно посмотреть в таблице, где они даны подробно для каждой коллекции.

.

.

.

Поле не заполнено.

‘%1’ не похож на адрес электронной почты.

Пожалуйста, заполните это поле.

Значение поля должно содержать как минимум %1 символов.

Значение не должно быть длиннее %1 символов.

Значение поля не совпадает с полем ‘%1’

Введен неверный символ. Допустимые символы:’%1′.

Ожидается число.

Ожидается положительное число.

Ожидается целое число.

Ожидается положительное целое число.

Значение должно быть в диапазоне [%1 .. %2]

Символ ‘%1’ уже присутствует в наборе допустимых символов.

Значение поля должно быть меньше %1.

Первым символом должна быть буква латинского алфавита.

Возникла ошибка при импорте данных в строке:%1. Значение: ‘%2’. Ошибка: %3

Невозможно определить разделитель полей. Для разделения полей можно использовать следующие символы: Tab, точку с запятой (;) или запятую (,).

Ламинат 32 класс — технические характеристики и размеры

Ламинат 32 класса имеет отличительные технические характеристики и размеры. Для того чтобы сделать правильный выбор, вам нужно не поддаться лени и изучить информацию по разным коллекциям, производителям и маркам.

Самым популярным сегодня является ламинат в 7-9,5 мм в толщину. У него прекрасные характеристики касательно износоустойчивости. В коммерческих помещениях, типа магазинов, бутиков и офисов, а также других общественных мест со средним уровнем проходимости такой материал прослужит примерно 5-6 лет. В тоже время укладка ламината данного класса в квартире или доме дает гарантию на срок эксплуатации в 15 лет

В тоже время укладка ламината данного класса в квартире или доме дает гарантию на срок эксплуатации в 15 лет

Размеры ламината 32 класса

Точно так же как и размеры ламината других классов бывают разными. Основным параметром считается толщина доски. Ее размеры представлены в интервале от 6 мм до 12 мм. В действительности, чем толще ламинат, тем лучше он переносит тяжелые нагрузки, меньше проводит тепло и имеет более стабильные размеры панели, за счет чего сборка проходит проще.

Ширина ламината тоже бывает самой разной. Доска ламината с шириной 90 мм считается самой узкой и призвана имитировать паркетные дощечки. В случае когда хотят сделать покрытие, которое будет имитировать керамическую плитку, то выбирают ламинат в 330 мм шириной. Чаще всего все-таки используются панели в 185-195 мм. Именно такой размер ламинатной доски позволяет удачно передать рисунок и цвет различных пород дерева.

Длина ламината также не имеет одного конкретного стандарта. Наиболее часто используется покрытие длинной 1260-1380 мм, однако существуют в продаже и ламинатные панели с длинной до 1845 мм. Правда, чтобы произвести монтаж ламинатных досок такого размера необходимо очень четко выдерживать геометрию каждой доски, при этом еще и основание следует сделать без малейших перепадов по высоте, в противном случае вам не избежать проблем во время эксплуатации.

Правда, чтобы произвести монтаж ламинатных досок такого размера необходимо очень четко выдерживать геометрию каждой доски, при этом еще и основание следует сделать без малейших перепадов по высоте, в противном случае вам не избежать проблем во время эксплуатации.

Технические характеристики

Ламинат 32 класса обладает такими техническими характеристиками:

- Бесклеевая система со сборно-разборным замком;

- Доска толщиной от 7 до 12 мм;

- Естественные расцветки и тона натурального дерева;

- Большинство коллекций характеризуются антискользящей рельефной поверхностью, много коллекций также и с рельефной структурой, имитирующие структуру обработанной вручную древесины иди древесного спила.

- Для укладки в жилых помещениях дается гарантия на 15 лет, для общественных – не более чем на 5.

Бамбуковая гибридная ламинатная плита (Gigantochloa apus) с облицовкой из фалькаты (Paraserianthes falcataria) в выбранных направлениях волокон :: BioResources

Сумарди И. , Дунгани Р., Суластинингсих И. и Аулия Д. (2020). « Бамбуковая гибридная ламинатная плита ( Gigantochloa apus ), полоса со шпоном фальката ( Paraserianthes falcataria ) в выбранных направлениях волокон », BioRes. 15 (4), 9228-9242.

, Дунгани Р., Суластинингсих И. и Аулия Д. (2020). « Бамбуковая гибридная ламинатная плита ( Gigantochloa apus ), полоса со шпоном фальката ( Paraserianthes falcataria ) в выбранных направлениях волокон », BioRes. 15 (4), 9228-9242.Abstract

В этом исследовании изучались физико-механические свойства бамбуковых гибридных ламинатных плит (BHLB) в различных направлениях волокон в качестве потенциального структурного материала, заменяющего дерево.В данном исследовании использовался сухой бамбук ( Gigantochloa apus ), обработанный на тонкие полоски толщиной 4 мм и облицованный фалькатой ( Paraserianthes falcatari a). BHLB были расположены на основе различных направлений волокон (, т.е. , перпендикулярно и параллельно) при холодном прессовании (30 мин; 22,2 кгс / см2) и горячем прессовании (6 мин; 15 кг / см2). В качестве адгезива использовалась карбамидоформальдегидная (УФ) смола (расход клея 250 г / м 2 и межфланцевый слой 170 г / м 2). Физико-механические свойства были изучены для подтверждения возможности получения BHLB из бамбуковых полос и фанеры Falcata.Результаты показали, что расположение волокон влияет на стабильность размеров, MOE (модуль упругости), MOR (модуль разрыва), прочность на сдвиг и сопротивление отрыву винта. Шпон Falcata в качестве материала сердцевины картона привел к более низкой плотности, низкой стабильности размеров и более высокому водопоглощению. Тем не менее, механические свойства не сильно различались и соответствовали стандарту для использования в конструкции. В этом исследовании делается вывод о том, что бамбук можно использовать для изготовления композитного BHLB в качестве альтернативы композитам на основе древесины для структурного использования.

Физико-механические свойства были изучены для подтверждения возможности получения BHLB из бамбуковых полос и фанеры Falcata.Результаты показали, что расположение волокон влияет на стабильность размеров, MOE (модуль упругости), MOR (модуль разрыва), прочность на сдвиг и сопротивление отрыву винта. Шпон Falcata в качестве материала сердцевины картона привел к более низкой плотности, низкой стабильности размеров и более высокому водопоглощению. Тем не менее, механические свойства не сильно различались и соответствовали стандарту для использования в конструкции. В этом исследовании делается вывод о том, что бамбук можно использовать для изготовления композитного BHLB в качестве альтернативы композитам на основе древесины для структурного использования.

Скачать PDF

Полная статья

Бамбуковая гибридная ламинатная плита ( Gigantochloa apus ) Полоса со шпоном Falcata ( Paraserianthes falcataria ) в выбранных направлениях волокон

Ihak Sumardi, a, * Rudi Dungani, a Ignasia Maria Sulastiningsih, b и Деол Аулия a

В этом исследовании изучались физические и механические свойства бамбуковых гибридных ламинатных плит (BHLB) в различных направлениях волокон в качестве потенциального структурного материала, заменяющего дерево. В данном исследовании использовался сухой бамбук ( Gigantochloa apus ), обработанный на тонкие полоски толщиной 4 мм и облицованный фалькатой ( Paraserianthes falcataria ). BHLB были расположены на основе различных направлений волокон (, т.е. , перпендикулярно и параллельно) при холодном прессовании (30 мин; 22,2 кгс / см, 2 ) и горячем прессовании (6 мин; 15 кг / см 2 ). Используемый клей представлял собой карбамидоформальдегидную (UF) смолу (расход клея 250 г / м 2 и промежуточный слой 170 г / м 2 ).Физико-механические свойства были изучены для подтверждения возможности получения BHLB из бамбуковых полос и фанеры Falcata. Результаты показали, что расположение волокон влияет на стабильность размеров, MOE (модуль упругости), MOR (модуль разрыва), прочность на сдвиг и сопротивление отрыву винта. Шпон Falcata в качестве материала сердцевины картона привел к более низкой плотности, низкой стабильности размеров и более высокому водопоглощению.

В данном исследовании использовался сухой бамбук ( Gigantochloa apus ), обработанный на тонкие полоски толщиной 4 мм и облицованный фалькатой ( Paraserianthes falcataria ). BHLB были расположены на основе различных направлений волокон (, т.е. , перпендикулярно и параллельно) при холодном прессовании (30 мин; 22,2 кгс / см, 2 ) и горячем прессовании (6 мин; 15 кг / см 2 ). Используемый клей представлял собой карбамидоформальдегидную (UF) смолу (расход клея 250 г / м 2 и промежуточный слой 170 г / м 2 ).Физико-механические свойства были изучены для подтверждения возможности получения BHLB из бамбуковых полос и фанеры Falcata. Результаты показали, что расположение волокон влияет на стабильность размеров, MOE (модуль упругости), MOR (модуль разрыва), прочность на сдвиг и сопротивление отрыву винта. Шпон Falcata в качестве материала сердцевины картона привел к более низкой плотности, низкой стабильности размеров и более высокому водопоглощению. Тем не менее, механические свойства не сильно различались и соответствовали стандарту для использования в конструкции.В этом исследовании делается вывод о том, что бамбук можно использовать для изготовления композитного BHLB в качестве альтернативы композитам на основе древесины для структурного использования.

Тем не менее, механические свойства не сильно различались и соответствовали стандарту для использования в конструкции.В этом исследовании делается вывод о том, что бамбук можно использовать для изготовления композитного BHLB в качестве альтернативы композитам на основе древесины для структурного использования.

Ключевые слова: BHLB; Бамбук ламинированный; Полоса бамбука; LBL; Плай-бамбук; Гибрид

Контактная информация: a: Школа естественных наук и технологий — Технологический институт Бандунга, Джалан Ганеша 10, Бандунг, Индонезия; b: Центр исследований и развития лесных товаров, Джалан Гунунг Бату № 5, Богор 16110 Индонезия; * Автор, ответственный за переписку: ihak @ sith.itb.ac.id

ВВЕДЕНИЕ

Производство высококачественной древесины считается трудным, потому что для ее структурного развития требуется много времени, а доступность в естественных лесах сокращается. Следовательно, для удовлетворения рыночного спроса необходим заменитель древесины. Бамбук является хорошей заменой древесине из-за его короткого жизненного цикла, составляющего от 3 до 4 лет, и большого количества бамбука в Индонезии (INBAR 2005).

Бамбук является хорошей заменой древесине из-за его короткого жизненного цикла, составляющего от 3 до 4 лет, и большого количества бамбука в Индонезии (INBAR 2005).

Бамбук — материал с хорошими механическими свойствами.Однако его круглая и полая форма ограничили использование бамбука. Следовательно, необходим процесс изменения размеров, например, когда получается композитный бамбук. Композитный бамбук — это способ обработки изделий путем соединения нескольких частей бамбука с помощью клея. Процесс модификации приводит к получению более гибкой формы бамбука, которую можно использовать в качестве конструкционного или неструктурного материала (Sharma et al .2015). Были успешно изготовлены многочисленные изделия из композитного бамбука, о которых было сообщено в нескольких исследованиях, i.е. , ДСП (Widyorini и др. .2015), стружечная плита (Sumardi и др. .2015), скримбер (Sharma и др. .2015), бамбуковый ламинат (Li и др. . 2013) и композит из бамбука. пиломатериалы (Sulastiningsih et al .2018).

2013) и композит из бамбука. пиломатериалы (Sulastiningsih et al .2018).

Бамбуковая ламинатная плита — это альтернативная форма модификации, которая может увеличить использование бамбука в качестве сырья (Sulastiningsih et al .2018). Было разработано использование бамбуковых ламинатных плит в качестве структурных и неструктурных приложений, таких как мебель, внутренние панели, паркет и другие приложения (Anokye et al. 2016). Есть также несколько исследований, связанных с развитием ламинированного бамбука, , т.е. , ламинированного бамбукового пиломатериала (Mahdavi и др. .2012), ламинированного бамбукового зефира (Nugroho and Ando 2001), ламинированного шпона из бамбуковых пучков (Chen et al. .2014) и ламинированные бамбуковые полоски (Rassiah et al .2014).

Другой способ изменить размер бамбука — разделить его на полезные части, , то есть , бамбуковые полоски. Бамбук в форме полосы имеет небольшую толщину в зависимости от диаметра стебля. Бамбуковая ламинированная доска представляет собой бамбуковые полосы, приклеенные к другой древесине и спрессованные. Комбинация бамбука и дерева может улучшить механические свойства, которые необходимы для структурного использования (Verma and Chariar 2012). Было успешно изготовлено несколько видов дерева и бамбука, , т.е. , бамбуковые пучки, ламинированные шпоном из тополя ( Populus ussuriensis ) (Chen и др. , 2017), ламинат из бамбуковых полос с древесными частицами лиственницы и тополя (Xiao ) и др. .2014) и ламинированные бамбуковые полоски с циновкой (Ali et al .2016).

Бамбуковая ламинированная доска представляет собой бамбуковые полосы, приклеенные к другой древесине и спрессованные. Комбинация бамбука и дерева может улучшить механические свойства, которые необходимы для структурного использования (Verma and Chariar 2012). Было успешно изготовлено несколько видов дерева и бамбука, , т.е. , бамбуковые пучки, ламинированные шпоном из тополя ( Populus ussuriensis ) (Chen и др. , 2017), ламинат из бамбуковых полос с древесными частицами лиственницы и тополя (Xiao ) и др. .2014) и ламинированные бамбуковые полоски с циновкой (Ali et al .2016).

Falcata ( Paraserianthes falcataria ) и карбамидоформальдегид (UF) играют важную роль в лесной промышленности Индонезии. Клей UF широко используется в Индонезии в фанерной промышленности в качестве основного связующего вещества. Этот тип клея пагубно влияет на окружающую среду, но все еще используется из-за его относительно дешевой цены, бесцветный, водорастворимый и быстро сохнущий (Pizzi et al. 2005; Йованович и др. . 2019; Jeong and Park 2019) .С другой стороны, древесина фалькаты — это быстрорастущее дерево с низкой плотностью и низкими механическими свойствами. Древесина Falcata находит множество промышленных применений, например, для производства целлюлозы и бумаги, мебели и легких конструкций. Тем не менее, древесина фалькаты используется для производства продукции, требующей древесины от средней до низкой плотности (Krisnawati et al .2011). Комбинация бамбука со шпоном фалькаты — реальное решение для производства легкой доски и увеличения ее структурного использования.Было показано, что использование бамбука в качестве лицевого и заднего слоя увеличивает жесткость и прочность ламинированных плит (Chen et al .2017). Направление расположения волокон на ламинатной плите влияет на механические свойства (Кариуки и др. , 2014). Таким образом, в данной статье обсуждается изучение влияния внутреннего слоя с использованием шпона Falcata в различных направлениях волокон на физические и механические свойства бамбуковой ламинатной плиты.

2005; Йованович и др. . 2019; Jeong and Park 2019) .С другой стороны, древесина фалькаты — это быстрорастущее дерево с низкой плотностью и низкими механическими свойствами. Древесина Falcata находит множество промышленных применений, например, для производства целлюлозы и бумаги, мебели и легких конструкций. Тем не менее, древесина фалькаты используется для производства продукции, требующей древесины от средней до низкой плотности (Krisnawati et al .2011). Комбинация бамбука со шпоном фалькаты — реальное решение для производства легкой доски и увеличения ее структурного использования.Было показано, что использование бамбука в качестве лицевого и заднего слоя увеличивает жесткость и прочность ламинированных плит (Chen et al .2017). Направление расположения волокон на ламинатной плите влияет на механические свойства (Кариуки и др. , 2014). Таким образом, в данной статье обсуждается изучение влияния внутреннего слоя с использованием шпона Falcata в различных направлениях волокон на физические и механические свойства бамбуковой ламинатной плиты.

ЭКСПЕРИМЕНТАЛЬНАЯ ИНФОРМАЦИЯ

Материалы

В данном исследовании использованы материалы, i.е. , вода, бура (PT Adimitra Prima Lestari, Джакарта, Индонезия), шпон фалькаты ( Paraserianthes falcataria (L.) Nielsen) (PT SGS Plywood Industry, Тангеранг, Индонезия), карбамидоформальдегидный клей (PT Pamolite Adhesive Industry, Proboling , Индонезия) и 4-летние бамбуковые стебли ( Gigantochloa apus (JA & JH Schultes) Kurs.), Полученные из района Сумеданг, Западная Ява, Индонезия.

Подготовка бамбуковых стеблей и полос

Свежие стебли бамбука были разрезаны на куски размером ± 40 см.Бамбук консервировали путем замачивания в растворе буры (Na 2 B 4 O 7 .5H 2 O) в течение 7 дней. Подготовка полосок бамбука завершалась сушкой их при комнатной температуре в течение 7 дней или до тех пор, пока содержание воды в них не достигло 20%. Затем каждую бамбуковую колонну снимали с внешней и внутренней частей и разрезали на 20 кусков длиной 40 см, шириной 2 см и толщиной 0,4 см, затем складывали в листы из бамбуковых полос.

Затем каждую бамбуковую колонну снимали с внешней и внутренней частей и разрезали на 20 кусков длиной 40 см, шириной 2 см и толщиной 0,4 см, затем складывали в листы из бамбуковых полос.

Производство ламинированных бамбуковых досок

Плиты для ламинирования были изготовлены с окончательным размером 40 см x 40 см x 1.3 см (длина x ширина x толщина) с вариациями в слое сердцевины и направлении волокна (Таблица 1). Варианты материалов, составляющих сердцевину, представляли собой гибриды с использованием четырех слоев фанеры Falcata толщиной 2 мм и трех слоев бамбуковых полос. Направление расположения было параллельно волокну, а именно LBL (многослойный бамбуковый пиломатериал) и перпендикулярно слою бамбука. Ранее клеи на основе карбамида и формальдегида (УФ) смешивали с 20% пшеничной муки и 0,5% отвердителя. Каждый слой был покрыт УФ клеем методом двойного нанесения со скоростью нанесения клея 250 г / м 2 и между слоями 170 г / м 2 .Холодное прессование производили в течение 30 минут при давлении 22,2 кгс / см 2 с последующим горячим прессованием в течение 6 минут при давлении 15 кг / см 2 и температуре 110 ℃. Затем перед испытанием ламинатные плиты кондиционировали в течение 7 дней.

Затем перед испытанием ламинатные плиты кондиционировали в течение 7 дней.

Таблица 1. Компоновка и комбинация ламинированной бамбуковой доски

a Брус клееный

Испытания физических и механических свойств

Бамбуковая гибридная ламинатная плита (BHLB) была оценена на предмет содержания воды, плотности, водопоглощения, набухания-усадки и расслоения.Определение содержания воды и плотности проводилось в соответствии с JAS 003 (2014) для фанеры и JAS для клееного бруса. Соответственно, содержание влаги и плотность регистрировались после сушки картона на воздухе. Испытания на усадку и водопоглощение проводились в соответствии с модифицированным стандартом ASTM D1666-64 (1981). Испытание на усадку было проведено через 24 часа выдержки на изменение толщины и длины. Толстым размером была сторона бамбуковой ламинатной плиты, а длинным — в направлении волокна (лицевой и задний слои).

Механические свойства бруса из многослойного бамбука и ламинированного бамбука (LBL) включали модуль упругости (MOE), модуль разрыва (MOR), прочность на сдвиг и сопротивление выдергиванию шурупов. Определение бамбуковой плиты MOE / MOR было завершено в продольном и поперечном направлениях образца согласно JAS 003 (2014) для фанеры. Затем определение MOE / MOR LBL было завершено в плоском и краевом направлениях образца в соответствии с JAS 2773 (2013) для клееного бруса.Испытание прочности на сдвиг проводилось в соответствии со стандартом JAS 003 (2014) для фанеры с размером образца фанеры из бамбука 81 мм x 25 мм. Прочность на горизонтальный сдвиг LBL была определена в соответствии со стандартом JAS 2773 (2013) для клееного бруса в двух направлениях испытаний: , то есть , в плоском направлении (81 мм x 39 мм) и направлении кромки (99 мм x толщина). Стандарт, используемый для определения усилия отрыва винта, был SNI 03-2105 (2006) с размером образца 5 см x 10 см и глубиной винта 0.7 мм.

Определение бамбуковой плиты MOE / MOR было завершено в продольном и поперечном направлениях образца согласно JAS 003 (2014) для фанеры. Затем определение MOE / MOR LBL было завершено в плоском и краевом направлениях образца в соответствии с JAS 2773 (2013) для клееного бруса.Испытание прочности на сдвиг проводилось в соответствии со стандартом JAS 003 (2014) для фанеры с размером образца фанеры из бамбука 81 мм x 25 мм. Прочность на горизонтальный сдвиг LBL была определена в соответствии со стандартом JAS 2773 (2013) для клееного бруса в двух направлениях испытаний: , то есть , в плоском направлении (81 мм x 39 мм) и направлении кромки (99 мм x толщина). Стандарт, используемый для определения усилия отрыва винта, был SNI 03-2105 (2006) с размером образца 5 см x 10 см и глубиной винта 0.7 мм.

Анализ данных

План эксперимента соответствовал полностью рандомизированному методу проектирования с двумя факторами, , то есть , комбинацией исходных материалов и вариациями направления волокон. Для каждой обработки использовалось четыре повтора. Данные были проанализированы с использованием независимого образца T-теста с α ≤ 0,05. Анализ данных выполняли с помощью программного обеспечения SPSS 16.0 (IBM Corp., Армонк, Нью-Йорк, США).

Для каждой обработки использовалось четыре повтора. Данные были проанализированы с использованием независимого образца T-теста с α ≤ 0,05. Анализ данных выполняли с помощью программного обеспечения SPSS 16.0 (IBM Corp., Армонк, Нью-Йорк, США).

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Содержание и плотность влаги

Результаты теста на влажность и плотность бамбукового ламината показаны в таблице 2.Значения влажности варьировались от 10 до 12% и соответствовали требуемому стандарту для фанеры (максимум 14%; JAS 003 (2014)). Плотность бамбуковых полос ламината варьировалась от 0,7 до 0,72 г / см 3 ; Между тем, гибриды варьировали от 0,85 до 0,86 г / см 3 .

Таблица 2. Физические свойства ламинированных бамбуковых плит

Прочность бамбуковых полос ламината, полученная в этом исследовании, находится в диапазоне прочности класса II (0.От 6 до 0,9 г / см 3 ) по СНИ 03-3527 (1994). Значения плотности гибрида были выше, чем удельный вес древесины фалькаты (от 0,24 до 0,49) согласно SNI 7973 (2013) и удельный вес веревочного бамбука или G. apus (0,65) согласно исследованию Suryokusumo и Nugroho ( 1994). Модификация древесины была направлена на улучшение физико-механических свойств сырья. Эти результаты показали, что гибридные ламинаты увеличивают плотность и класс прочности древесины бамбука и фалькатария.Плотность гибридов была меньше, чем у полосы из-за замены бамбука шпоном из фалькаты, поскольку состав ламината влияет на значение плотности бамбуковой композитной плиты (Sulastiningsih 2008).

Значения плотности гибрида были выше, чем удельный вес древесины фалькаты (от 0,24 до 0,49) согласно SNI 7973 (2013) и удельный вес веревочного бамбука или G. apus (0,65) согласно исследованию Suryokusumo и Nugroho ( 1994). Модификация древесины была направлена на улучшение физико-механических свойств сырья. Эти результаты показали, что гибридные ламинаты увеличивают плотность и класс прочности древесины бамбука и фалькатария.Плотность гибридов была меньше, чем у полосы из-за замены бамбука шпоном из фалькаты, поскольку состав ламината влияет на значение плотности бамбуковой композитной плиты (Sulastiningsih 2008).

Стабильность размеров

Стабильность размеров измерялась по изменениям толщины и длины, , то есть , расширению и усадке. Испытание на усадку проводили через 24 часа замачивания. Толстым размером была сторона бамбуковой ламинатной плиты, а длинным — в направлении волокна (лицевой и задний слои).В этом случае толстые изменения были больше длины из-за высокой усадки бамбука в тангенциальном направлении. Частью длинного направления был продольный бамбук, где усадка была минимальной. Этот результат согласуется с результатом Odebunmi et al. (2019), где развертка в продольном направлении составляла примерно от 0,19 до 0,52%, развертка в тангенциальном направлении — от 5,56 до 8,34%, усадка в продольном направлении — 0.От 24 до 0,37%, а усадка в тангенциальном направлении примерно от 3,82 до 6,99%.

Частью длинного направления был продольный бамбук, где усадка была минимальной. Этот результат согласуется с результатом Odebunmi et al. (2019), где развертка в продольном направлении составляла примерно от 0,19 до 0,52%, развертка в тангенциальном направлении — от 5,56 до 8,34%, усадка в продольном направлении — 0.От 24 до 0,37%, а усадка в тангенциальном направлении примерно от 3,82 до 6,99%.

Рис. 1. Набухание и усадка (a) толщины и (b) длины четырех различных ламинированных бамбуковых досок

На рисунке 1а показано общее значение изменения толщины как в усадке, так и в проявлении: , то есть , 10,74% для полосы LBL, 9,55% для гибридного бамбукового волокна, 8,72% для гибридного LBL и 6,76% для полосок листового бамбука. Значение показывает, что изменение направления толщины было наименьшим на полосе из многослойного бамбука и наибольшим — на полосе LBL.На этот результат повлияло направление расположения волокна. Между тем, в слое гибридного ядра существенных различий не было. Направление перпендикулярных волокон может уменьшить изменение толщины из-за различий в направлении волокон, так что пути выхода задерживают воду. Кроме того, стабильность направления толщины гибридного слоя сердцевины находилась в диапазоне значений толщины слоя сердцевины полосы.

Направление перпендикулярных волокон может уменьшить изменение толщины из-за различий в направлении волокон, так что пути выхода задерживают воду. Кроме того, стабильность направления толщины гибридного слоя сердцевины находилась в диапазоне значений толщины слоя сердцевины полосы.

На рис. 1b показано общее значение изменения длины в результате амортизации и развития четырех типов ламинированной бамбуковой доски, i.е. , 8,75% для гибридной полосы LBL, 7,70% для полосы LBL, 2,11% для гибридной полосы бамбука и 2,01% для полосы слоистого бамбука. Значение показывает, что бамбуковая ламинатная плита с параллельным расположением (LBL) имела высокую усадку, что указывает на нестабильное расположение. Расположение слоев бамбука или перпендикулярно устойчивости в длинном направлении было выше, потому что направление волокон, которые пересекают сердцевинный слой, уменьшает изменения в длине. Длина меняется на каждом слое ламинатных плит LBL, в то время как длина бамбукового бамбука изменяется на лицевом и тыльном слоях. Внутренний слой бамбукового бамбука имеет другое направление волокна, которое сопротивляется изменениям. Использование гибридного внутреннего слоя показало большее изменение длины, чем полоса. Предполагается, что два слоя фанеры Falcata обладают меньшей способностью противостоять изменениям длины, чем один слой бамбуковых полос.

Внутренний слой бамбукового бамбука имеет другое направление волокна, которое сопротивляется изменениям. Использование гибридного внутреннего слоя показало большее изменение длины, чем полоса. Предполагается, что два слоя фанеры Falcata обладают меньшей способностью противостоять изменениям длины, чем один слой бамбуковых полос.

Измерение водопоглощения проводилось путем измерения изменений веса после замачивания до точки насыщения. Увеличение водопоглощения представлено на рис. 2.

Фиг.2. Процент водопоглощения четырех различных ламинированных бамбуковых досок

Наибольшая впитывающая способность бамбука наблюдалась в первые 2 часа замачивания, а через 48 часов она оставалась стабильной. Стабильное водопоглощение указывало на то, что бамбук был насыщен почти до предела, когда вода больше не могла проникать в клетки древесины. В этом исследовании водопоглощение гибридов (от 34 до 43% веса до погружения) было выше, чем у полоски (от 29 до 35%). Одно из возможных объяснений заключалось в том, что насыщенность фалькаты была выше, чем у бамбука.Гибрид с перпендикулярным расположением волокон (гибридный слой-бамбук) показал более низкое водопоглощение, чем гибрид с параллельным расположением волокон (LBL). Действительно, другие исследования, такие как Lee et al. (2012), обнаружил, что расположение перпендикулярных слоев волокон имеет лучшую стабильность размеров в отношении набухания по толщине и водопоглощения, поскольку перпендикулярное расположение может стабилизировать размеры, уравновешивая напряжения при сжатии и расширении. Параллельные бамбуковые ламинатные доски или LBL были сжаты с более высоким давлением, чем гибридные бамбуковые плиты.Когда LBL погружается в воду, наличие упругой деформации позволяет ему вернуться к своей исходной форме, что вызывает изменения в более высоких размерах.

Одно из возможных объяснений заключалось в том, что насыщенность фалькаты была выше, чем у бамбука.Гибрид с перпендикулярным расположением волокон (гибридный слой-бамбук) показал более низкое водопоглощение, чем гибрид с параллельным расположением волокон (LBL). Действительно, другие исследования, такие как Lee et al. (2012), обнаружил, что расположение перпендикулярных слоев волокон имеет лучшую стабильность размеров в отношении набухания по толщине и водопоглощения, поскольку перпендикулярное расположение может стабилизировать размеры, уравновешивая напряжения при сжатии и расширении. Параллельные бамбуковые ламинатные доски или LBL были сжаты с более высоким давлением, чем гибридные бамбуковые плиты.Когда LBL погружается в воду, наличие упругой деформации позволяет ему вернуться к своей исходной форме, что вызывает изменения в более высоких размерах.

Модуль упругости и модуль разрыва

Значение MOR указывает на способность выдерживать максимальную нагрузку до тех пор, пока древесина не сломается, а значение MOE указывает на значение жесткости древесины. Самые высокие значения MOE и MOR показали доски LBL (рис. 3). Независимый результат T-теста показал значительные различия между значениями MOE и MOR, что указывает на влияние направления волокон и материалов, составляющих сердцевинный слой.

Самые высокие значения MOE и MOR показали доски LBL (рис. 3). Независимый результат T-теста показал значительные различия между значениями MOE и MOR, что указывает на влияние направления волокон и материалов, составляющих сердцевинный слой.

Рис. 3. Результаты испытаний ламинированных бамбуковых полосовых досок и гибридных вариантов в различных направлениях: (a) MOR в параллельном направлении, (b) MOR в перпендикулярном направлении, (c) MOE в параллельном направлении и (d) МЧС в перпендикулярном направлении

При тестировании MOE и MOR на LBL использовались две тестовые области, , то есть , плоская и краевая. Плоский участок — это когда тест перпендикулярен поверхности доски, а край перпендикулярен стороне доски.Наибольшие значения MOE и MOR были показаны полосой LBL (рис. 3a и c). Результаты испытаний, полученные на плоской поверхности, значение MOR для полосы LBL составило 129,8 МПа, а гибридного LBL — 93,4 МПа. Результаты испытаний краевой зоны для полосы LBL составили 134,6 МПа, а для гибридной LBL — 106,4 МПа. Значение MOR было ниже, когда шпон из фалькаты использовался в качестве внутреннего слоя (рис. 2), потому что ламинированный картон не выдерживал нагрузки на лицевой и тыльный слои. Ламинированная плита с бамбуковыми полосами в качестве основного слоя все еще выдерживала нагрузку, поэтому не сломалась сразу.Этому также способствовала более низкая плотность гибридов платы. Значения MOR и MOE были положительно связаны с плотностью древесины; более высокая плотность привела к более высоким значениям MOE и MOR. Высокая плотность указывает на то, что сжатие и склейка проходят хорошо, потому что повреждение при испытании на изгиб часто происходит при открытии липких линий (Roh and Ra 2009). В этом исследовании значения MOR были выше в граничном тестовом поле, как и в исследовании Кариуки и др. . (2014), где край давал более высокие значения MOR и MOE.

Значение MOR было ниже, когда шпон из фалькаты использовался в качестве внутреннего слоя (рис. 2), потому что ламинированный картон не выдерживал нагрузки на лицевой и тыльный слои. Ламинированная плита с бамбуковыми полосами в качестве основного слоя все еще выдерживала нагрузку, поэтому не сломалась сразу.Этому также способствовала более низкая плотность гибридов платы. Значения MOR и MOE были положительно связаны с плотностью древесины; более высокая плотность привела к более высоким значениям MOE и MOR. Высокая плотность указывает на то, что сжатие и склейка проходят хорошо, потому что повреждение при испытании на изгиб часто происходит при открытии липких линий (Roh and Ra 2009). В этом исследовании значения MOR были выше в граничном тестовом поле, как и в исследовании Кариуки и др. . (2014), где край давал более высокие значения MOR и MOE.

Результаты теста MOE в плоском направлении составили 22000 МПа для полосы LBL и 21900 МПа для гибридной LBL. Между тем, краевая зона испытания показала значения для полосы LBL 20700 МПа и гибрида LBL 16341 МПа. По сравнению с гибридом LBL, значение MOE полосы LBL было выше в краевой области (рис. 3c) и аналогично в плоской области. Измерение MOE на плоских образцах показало жесткость доски. Таким образом, измеренная величина повлияла на лицевой и тыльный слои платы.Об этом свидетельствует небольшая разница в величине MOE на плоском образце с использованием шпона Falcata. Слой сердцевины не влиял на плоскую область, тогда как он уменьшал значение MOE на краевой области. Основываясь на независимом результате Т-теста, материалы, составляющие сердцевинный слой, повлияли на кромку MOE, плоскость MOR и кромку MOR. Возможно, краевой тестовый участок контактировал со шпоном, что привело к снижению жесткости (низкое значение MOE). Древесина фальката, как известно, имеет низкую эластичность и легко ломается.Результаты испытаний MOE и MOR для конструкции LBL типа A показали наивысший класс (класс 180 E) на основании стандарта JAS 2773 (2013) для клееного бруса.

По сравнению с гибридом LBL, значение MOE полосы LBL было выше в краевой области (рис. 3c) и аналогично в плоской области. Измерение MOE на плоских образцах показало жесткость доски. Таким образом, измеренная величина повлияла на лицевой и тыльный слои платы.Об этом свидетельствует небольшая разница в величине MOE на плоском образце с использованием шпона Falcata. Слой сердцевины не влиял на плоскую область, тогда как он уменьшал значение MOE на краевой области. Основываясь на независимом результате Т-теста, материалы, составляющие сердцевинный слой, повлияли на кромку MOE, плоскость MOR и кромку MOR. Возможно, краевой тестовый участок контактировал со шпоном, что привело к снижению жесткости (низкое значение MOE). Древесина фальката, как известно, имеет низкую эластичность и легко ломается.Результаты испытаний MOE и MOR для конструкции LBL типа A показали наивысший класс (класс 180 E) на основании стандарта JAS 2773 (2013) для клееного бруса.

При тестировании MOE и MOR на бамбуковой фанере использовались два образца: , то есть , длинный и крестообразный. Часть длинного образца была параллельна направлению волокна, а часть поперечного образца была перпендикулярна направлению волокна на обеих поверхностях ламинатной плиты (лицевая и обратная). Измеренные значения MOE и MOR были выше в длинном направлении и с сердечниками из бамбуковых полос (рис.4). Проверка направления поперечного направления не имела большого значения, потому что первый слой представлял собой соединенную бамбуковую полоску. Когда испытанная нагрузка соприкасалась с этими поверхностями, это приводило к раскалыванию в месте соединения. Отсутствие липкой линии между полосами также может привести к низкому значению поперечного направления. Повреждения после испытаний MOE и MOR, а также различия в результатах испытаний в длинном и поперечном направлениях показаны на рис. 4. После испытания образцы в поперечном направлении имели тенденцию ломаться в затронутой части нагрузки, в то время как длинный сдвиг произошло между липкими линиями.

Часть длинного образца была параллельна направлению волокна, а часть поперечного образца была перпендикулярна направлению волокна на обеих поверхностях ламинатной плиты (лицевая и обратная). Измеренные значения MOE и MOR были выше в длинном направлении и с сердечниками из бамбуковых полос (рис.4). Проверка направления поперечного направления не имела большого значения, потому что первый слой представлял собой соединенную бамбуковую полоску. Когда испытанная нагрузка соприкасалась с этими поверхностями, это приводило к раскалыванию в месте соединения. Отсутствие липкой линии между полосами также может привести к низкому значению поперечного направления. Повреждения после испытаний MOE и MOR, а также различия в результатах испытаний в длинном и поперечном направлениях показаны на рис. 4. После испытания образцы в поперечном направлении имели тенденцию ломаться в затронутой части нагрузки, в то время как длинный сдвиг произошло между липкими линиями.

Результат теста MOR из гибридного бамбукового материала в продольном направлении составил 64,1 МПа, а в поперечном направлении — 8,79 МПа. Величина MOR бамбуковой ленты в продольном направлении составляла 70,9 МПа, а в поперечном направлении — 25,0 МПа. Значения MOE и MOR гибридного бамбукового бамбука (<20,0 МПа в поперечном направлении) и полосы из слоистого бамбука (> 26,0 МПа на длинной длине;> 20,0 МПа в поперечном направлении) не соответствовали требованиям JAS 003. (2014 г.) для стандарта фанеры. Внутренний слой, изготовленный из бамбука, имел более высокое значение MOR, чем шпон.Следовательно, бамбук имеет более высокую способность выдерживать большую нагрузку, когда достигает основного слоя. Результат испытания MOE гибридного бамбука на длинной зоне резания составил 6630 МПа, а в поперечном направлении — 596 МПа. Значение MOE бамбуковой полосы в длинном направлении составляло 11200 МПа, а в поперечном направлении — 913 МПа. Согласно JAS 003 (2014) для стандартов на фанеру, длинное направление соответствовало стандарту, поскольку оно превышало 5 500 МПа, но поперечное направление не соответствовало стандарту, поскольку оно составляло менее 3500 МПа.

Величина MOR бамбуковой ленты в продольном направлении составляла 70,9 МПа, а в поперечном направлении — 25,0 МПа. Значения MOE и MOR гибридного бамбукового бамбука (<20,0 МПа в поперечном направлении) и полосы из слоистого бамбука (> 26,0 МПа на длинной длине;> 20,0 МПа в поперечном направлении) не соответствовали требованиям JAS 003. (2014 г.) для стандарта фанеры. Внутренний слой, изготовленный из бамбука, имел более высокое значение MOR, чем шпон.Следовательно, бамбук имеет более высокую способность выдерживать большую нагрузку, когда достигает основного слоя. Результат испытания MOE гибридного бамбука на длинной зоне резания составил 6630 МПа, а в поперечном направлении — 596 МПа. Значение MOE бамбуковой полосы в длинном направлении составляло 11200 МПа, а в поперечном направлении — 913 МПа. Согласно JAS 003 (2014) для стандартов на фанеру, длинное направление соответствовало стандарту, поскольку оно превышало 5 500 МПа, но поперечное направление не соответствовало стандарту, поскольку оно составляло менее 3500 МПа. Этот результат был аналогичен исследованию Ли и др. . (2012) на MOR и MOE.

Этот результат был аналогичен исследованию Ли и др. . (2012) на MOR и MOE.

Рис. 4. Образцы бамбуковых ламинатных плит с перпендикулярным расположением после тестирования MOE и MOR: (а) перекрестное испытание полосовой слой-бамбук, (b) испытание полосы-слой-бамбук длинной, (c) гибридное перекрестное испытание между слоем и бамбуком, и (d) гибридный бамбуковый длинный тест

Прочность на сдвиг

Прочность на сдвиг и расслоение были изучены, чтобы определить клеящую способность плиты с карбамидоформальдегидной смолой.Количество липких линий в материале, составляющем сердцевинный слой, составляло 2 для полосы и 3 для гибрида. Результат показал, что внутренний слой шпона имел меньшую ценность, чем слой полосы на фанерном бамбуке и LBL (рис. 6). На прочность на сдвиг влияли клей и пластинка. Высокая плотность образца привела к более высокому значению прочности на сдвиг. Кроме того, большее количество слоев в пластинке или липких линиях приводило к более высокой вероятности большего сдвига (, то есть , низкая прочность на сдвиг). Независимые результаты Т-теста показали, что подготовка направления волокон образца влияла на значение прочности на сдвиг.

Независимые результаты Т-теста показали, что подготовка направления волокон образца влияла на значение прочности на сдвиг.

Результаты этого исследования отличались от результатов Santoso et al . (2016), которые показали, что разница в плотности панелей может увеличивать липкость. Возможно, клей неравномерно проник в разные слои ламинатной плиты; было больше клея, входящего в облицовку фалькаты в лицевом и заднем слое, и бамбук стал беднее клея.Древесина Falcata — это древесина с высокой пористостью и проницаемостью, которая позволяет клею легко проникать в нее. Древесина с низкой плотностью обычно поглощает большее количество химикатов (Ashaari и др. , 2016). Отсутствие клея привело к смачиванию и низкой вязкости линии, что уменьшило липкость (Sulastiningsih 2014). Повреждение ламината из бамбуковых полос произошло из-за разрыва соединений между бамбуковыми полосками в основном слое (рис. 5a1 и 5b1).Расщепление соединения произошло из-за отсутствия клея, нанесенного между полосами .

Рис. 5. Фотография (10-кратное увеличение) образцов бамбукового многослойного картона в перпендикулярном расположении после испытания на сдвиг: (a1) образец полосового бамбука и (b1) гибридный образец слоистого бамбука; Повреждение после испытания на сдвиг: (а2) образцы полосового бамбука и (b2) образцы гибридного слоя-бамбука. Белые стрелки указывают материал (дерево / бамбук), прикрепленный к другим поверхностям .

Рис. 6. Прочность на сдвиг ламинированной бамбуковой полосовой доски и гибридные варианты направления расположения: (а) параллельно и (б) перпендикулярно направлению волокна

Испытание на прочность на сдвиг платы параллельного расположения проводилось с использованием двух контактных площадок, , то есть , плоской и краевой. Краевая зона имеет более высокую прочность на сдвиг (полосы: 16,94 МПа, гибридные: 13,76 МПа) по сравнению с плоской областью (полосы: 12,5 МПа). 53 МПа, гибрид: 10,68 МПа; Рис.6) из-за нагрузки, приложенной в направлении волокна. Напротив, нагрузка на плоскую поверхность давалась перпендикулярно волокну. Класс категории горизонтального сдвига составлял 65 V — 55 H на основании стандарта JAS 2773 (2013) для клееного бруса структурного типа A. Величина устойчивости волокна к перпендикулярному сдвигу составляла 1,52 МПа для бамбуковых полосок и 1,21 МПа для гибридов. Прочность на сдвиг, измеренная в этом исследовании, превысила 0,70 МПа, что соответствует стандарту JAS 003 (2014) для фанеры.Аналогичный результат был получен Suryana et al. (2011), где прочность на параллельный сдвиг была выше, чем у перпендикуляра. Исследование Xing et al. (2019) также упомянул, что связь прочности на сдвиг в нагрузке на краевую зону была выше, чем у плоских (как по горизонтали, так и по вертикали), и была низкой для перпендикулярных волокон. Результаты этой прочности на сдвиг подтверждаются хорошим значением расслаивания. Величина расслаивания бамбуковой многослойной плиты составляла 0% (таблица 2) без отслаивания слоя, что приводило к хорошему качеству адгезии при использовании УФ-адгезива.

53 МПа, гибрид: 10,68 МПа; Рис.6) из-за нагрузки, приложенной в направлении волокна. Напротив, нагрузка на плоскую поверхность давалась перпендикулярно волокну. Класс категории горизонтального сдвига составлял 65 V — 55 H на основании стандарта JAS 2773 (2013) для клееного бруса структурного типа A. Величина устойчивости волокна к перпендикулярному сдвигу составляла 1,52 МПа для бамбуковых полосок и 1,21 МПа для гибридов. Прочность на сдвиг, измеренная в этом исследовании, превысила 0,70 МПа, что соответствует стандарту JAS 003 (2014) для фанеры.Аналогичный результат был получен Suryana et al. (2011), где прочность на параллельный сдвиг была выше, чем у перпендикуляра. Исследование Xing et al. (2019) также упомянул, что связь прочности на сдвиг в нагрузке на краевую зону была выше, чем у плоских (как по горизонтали, так и по вертикали), и была низкой для перпендикулярных волокон. Результаты этой прочности на сдвиг подтверждаются хорошим значением расслаивания. Величина расслаивания бамбуковой многослойной плиты составляла 0% (таблица 2) без отслаивания слоя, что приводило к хорошему качеству адгезии при использовании УФ-адгезива.

Отвод винта

Испытание на сопротивление отрыву шурупа проводилось на лицевом слое, перпендикулярном первому слою. Следующий слой зависит от расположения волокон и материалов, составляющих сердцевинный слой, , то есть , шпон фалькаты или бамбук. Результат показал, что все протестированные плиты соответствовали стандарту ДСП SNI 03-2105 (2006) и стандарту JIS A 5908 (2003) (сила отрыва шурупа> 500,14 Н). Доски LBL имели меньшее значение прочности на отрыв винта (полоса: 701.3 Н, гибрид: 507,62 Н), чем бамбуковые плиты (полоса: 1300,63 Н, гибрид: 927,66 Н; рис. 7), потому что бамбук имеет более длинные и непрерывные волокна.

Рис. 7. Величина сопротивления отрыву четырех типов плит

Установка и втягивание винта разделяют LBL, в отличие от перпендикулярного расположения, когда центральный слой удерживает структуру. Результаты независимого Т-теста показали, что материал, составляющий сердцевинный слой, влияет на силу извлечения шурупов для бамбуковых плит из слоистого бамбука. На силу извлечения шнека также влияет подготовка направления волокна. Аналогичный результат показал исследование Эшаги и др. . (2013), где направление волокон влияет на удержание винта за счет открытия слоя, что ослабляет винтовые соединения. Кроме того, на силу извлечения шнека также влияла плотность материала покрытия (рис. 7). Из-за своей низкой плотности сердцевинный слой из шпона фалькаты имеет тенденцию иметь более низкую прочность на извлечение шурупов, потому что низкая плотность древесины не может выдерживать винтовые нагрузки.Действительно, другие исследования также показали положительную корреляцию между плотностью древесины и силой извлечения шурупов (Erdil et al. 2002; Bal et al .2017).

На силу извлечения шнека также влияет подготовка направления волокна. Аналогичный результат показал исследование Эшаги и др. . (2013), где направление волокон влияет на удержание винта за счет открытия слоя, что ослабляет винтовые соединения. Кроме того, на силу извлечения шнека также влияла плотность материала покрытия (рис. 7). Из-за своей низкой плотности сердцевинный слой из шпона фалькаты имеет тенденцию иметь более низкую прочность на извлечение шурупов, потому что низкая плотность древесины не может выдерживать винтовые нагрузки.Действительно, другие исследования также показали положительную корреляцию между плотностью древесины и силой извлечения шурупов (Erdil et al. 2002; Bal et al .2017).

ВЫВОДЫ

- Расположение волокон влияет на стабильность размеров, MOE, MOR, прочность на сдвиг и сопротивление отрыву винта. Расположение в перпендикулярном направлении обеспечивает хорошую стабильность размеров и прочность на извлечение винта, в то время как параллельное расположение обеспечивает лучшую MOE, MOR и прочность на сдвиг.

- Бамбуковая гибридная ламинатная плита (BHLB) обеспечивает более низкую плотность, меньшую стабильность размеров и более высокое водопоглощение. Бамбуковая гибридная ламинатная плита снижает механические свойства, но не сильно отличается и соответствует стандарту в качестве структурного использования.

БЛАГОДАРНОСТЬ

Авторы благодарят Institut Teknologi Bandung Indonesia за предоставление исследовательского гранта (Riset ITB 2020) для этого исследования. Автор также хотел бы поблагодарить Центр исследований и разработок лесной продукции, Богор, и PT Sumber Graha Sejahtera (SGS), Тангеранг.

ССЫЛКИ

Али, А., Рассия, К., Осман, Ф., Ли, Х. П., Тай, Т. Э., Хазин, М. С., и Ахмад, М. М. Х. М. (2016). «Усталостные свойства и свойства разрушения ламинированных бамбуковых полосок из полиэфирных композитов Gigantochloa scortechinii », BioResources 11 (4), 9142-9153. DOI: 10. 15376 / biores.11.4.9142-9153

15376 / biores.11.4.9142-9153

Anokye, R., Bakar, E. S., Ratnansingam, J., and Awang, K. (2016). «Свойства бамбука и его пригодность в качестве замены древесины», Pertanika Journal of Scholarly Research Reviews 2 (1), 64-80. DOI: 10.13140 / RG.2.1.1939.3048

Ашаари, З., Ли, С. Х., Захали, М. Р. (2016). «Эффективность комбинированного ламинированного гибрида бамбука и дерева с использованием полос, обработанных фенольной смолой, в качестве внутреннего слоя», евро. Дж. Вуд. Wood Prod. 74 (4), 621-624. DOI: 10.1007 / s00107-016-1027-0

ASTM D1666-64 (1981). «Стандартный метод проведения испытаний на механическую обработку древесины и древесных материалов», ASTM International, West Conshohocken, PA, USA.

Бал, Б.С., Орхан, Х., и Бостан, Т. (2017). «Возможности фиксации шурупов и гвоздей комбинированной фанеры, изготовленной из шпона эвкалипта, бука и тополя», Кахраманмараш Сютчу Имам Юниверситези Мюхендислик Билимлери Дергиси 20 (2), 68-73. DOI: 10.17780 / ksujes.289865

Chen, F., Deng, J., Li, X., Wang, G., Smith, L.M, and Shi, S.Q. (2017). «Влияние дизайна ламинированной структуры на механические свойства клееного бруса из гибридного бамбука и дерева», евро. Дж. Вуд. Wood Prod. 75 (3), 439-448.DOI: 10.1007 / s00107-016-1080-8

Chen, F., Jiang, Z., Deng, J., Wang, G., Zhang, D., Zhao, Q., and Shi, S.Q. (2014). «Оценка однородности плотности и механических свойств клееного бруса из бамбуковой фанеры (BLVL)», BioResources 9 (1), 554-565. DOI: 10.15376 / biores.9.1.554-565

Erdil, Y.Z., Zhang, J., and Eckelman, C.A. (2002). «Удерживающая способность шурупов для фанеры и ориентированно-стружечных плит», Forest Prod. J. 52 (6), 55–62.

Эшаги, С., Тагияри, Х. Р., и Фаезипур, М. (2013). «Сравнение некоторых факторов, влияющих на сопротивление выдергиванию шурупов из различных древесно-композитных панелей. Извлечение шурупов из деревянных панелей », Лигноцеллюлоза 2 (2), 338-350.

Продовольственная и сельскохозяйственная организация Объединенных Наций (ФАО) и Международная сеть по бамбуку и ротангу (INBAR) (2005 г.). Глобальная оценка лесных ресурсов, 2005 г. Индонезия. Страновой отчет о ресурсах бамбука.Программа оценки лесных ресурсов [Рабочий документ (бамбук)], ФАО, Департамент лесного хозяйства и INBAR, Джакарта, Мей, Индонезия.

JAS 003 (2014). «Японский сельскохозяйственный стандарт на фанеру», Japan Plywood Inspection Corporation, Токио, Япония.

JAS 2773 (2013). «Японский сельскохозяйственный стандарт на клееный брус», Japan Plywood Inspection Corporation, Токио, Япония,

Чон Б. и Пак Б. Д. (2019). «Влияние молекулярной массы карбамидоформальдегидных смол на их кинетику отверждения, межфазную фазу, проникновение в древесину и адгезию при склеивании древесины», Wood Sci.Technol. 53, 665-685. DOI: 10.1007 / s00226-019-01092-1

JIS A 5908 (2003). «Японский промышленный стандарт на ДСП», Японская ассоциация стандартов, Токио, Япония.

Йованович В., Самарзия-Йованович С., Петкович Б., Миличевич З., Маркович Г. и Маринович-Цинкович М. (2019). «Биокомпозиты на основе мочевиноформальдегидной смолы, модифицированной целлюлозой и крахмалом: гидролитическая, термическая и радиационная стабильность», Polym. Compos . 40,1287-1294. DOI: 10.1002 / шт.24849.

Кариуки Дж., Ньомбой Т. и Муменя С. (2014). «Влияние ориентации и расположения бамбуковых полос на структурную прочность ламинированной бамбуковой балки», Int. J. Adv. Англ. Technol. 7 (2), 555-567.

Криснавати, Х., Варис, Э., Каллио, М., и Каннинен, М. (2011). Paraserianthes falcataria (L.) Nielsen. Ekologi, Silvikultur dan Produktivitas [Paraserianthes falcataria (L.) Nielsen. Экология, лесоводство и продуктивность] , CIFOR, Богор, Индонезия.DOI: 10.17528 / cifor / 003482

Ли, К. Х., Чунг, М. Дж., Лин, К. Х. и Янг, Т. Х. (2012). «Влияние слоистой структуры на физико-механические свойства ламинированного настила из мозаичного бамбука ( Phyllostachys edulis )», Constr. Строить. Матер. 28 (1), 31-35. DOI: 10.1016 / j.conbuildmat.2011.08.038

Ли, Х. Т., Чжан, К. С., Хуанг, Д. С., и Дикс, А. Дж. (2013). «Характеристики сжатия ламинированного бамбука», Compos. Часть B-англ. 54 (1), 319-328.DOI: 10.1016 / j.compositesb.2013.05.035

Mahdavi, M., Clouston, P. L., and Arwade, S. R. (2012). «Низкотехнологичный подход к производству клееных бамбуковых пиломатериалов», Констр. Строить. Матер. 29, 257-262. DOI: 10.1016 / j.conbuildmat.2011.10.046

Нугрохо, Н. и Андо, Н. (2001). «Разработка конструкционных композитных изделий из бамбука II: основные свойства клееного бамбукового пиломатериала», J. Wood Sci. 47 (3), 237-242. DOI: 10.1007 / BF01171228

Одебунми, Г.Ф., Огунсанво, О. Ю., Аденайя, А. О., Адеволе, Н. А., и Ойеделе, Дж. О. (2019). «Влияние толщины ламината на отдельные свойства клееной плиты из бамбука ( Bambusa vulgaris Schrad. Ex J.C. Wendl.)», Pro Ligno 15 (3), 55-63.

Pizzi, A., George, B., Zanetti, M., and Meausoone, P.J. (2005). «Реометрия старения коллоидных поликонденсатов меламин-мочевина-формальдегид», J. Appl. Polym. Sci. 96, 655-659. DOI: 10.1002 / app.21492

Рассия, К., Ахмад, М., и Али, А. (2014). «Механические свойства ламинированных бамбуковых полос из композитов Gigantochloa Scortechinii / полиэфир», Mater. Дизайн 57, 551-559. DOI: 10.1016 / j.matdes.2013.12.070

Ро, Дж. К., и Ра, Дж. Б. (2009). «Влияние влажности и плотности на механические свойства композитов фанера-бамбуковый зефир», Forest Prod. J. 59 (3), 75-78.

Сантосо, А., Суластинингсих, И. М., Пари, Г., и Ясни, Дж.(2016). «Использование экстракта древесины мербау для связывания изделий из ламинированного бамбука», Jurnal Penelitian Hasil Hutan 34 (2), 89-100.

Шарма Б., Гатоо А., Бок М. и Рэймидж М. (2015). «Спроектированный бамбук для строительных конструкций», Constr. Строить. Матер. 81, 66-73. DOI: 10.1016 / j.conbuildmat.2015.01.077

Standard Nasional Indonesia [SNI] 03-1205 (2006). «Papan partikel [ДСП]», Badan Standarisasi Nasional, Джакарта, Индонезия.

СНИ 7944 (2014).«Bambu lamina penggunaan umum [Общее использование бамбукового ламината]», Badan Standarisasi Nasional, Джакарта, Индонезия.

СНИ 7973 (2013). «Спецификации дизайна для деревянных конструкций», Бадан Стандарисаси Насиональ, Джакарта, Индонезия.