Литьевой гранит: Литьевой гранит. Изготовление памятников из гранита в Москве и области

Литьевой гранит. Изготовление памятников из гранита в Москве и области

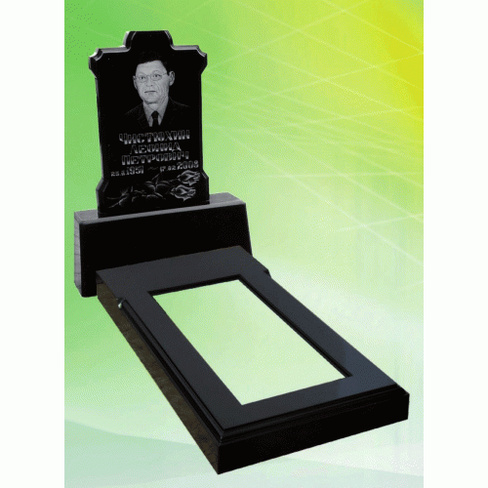

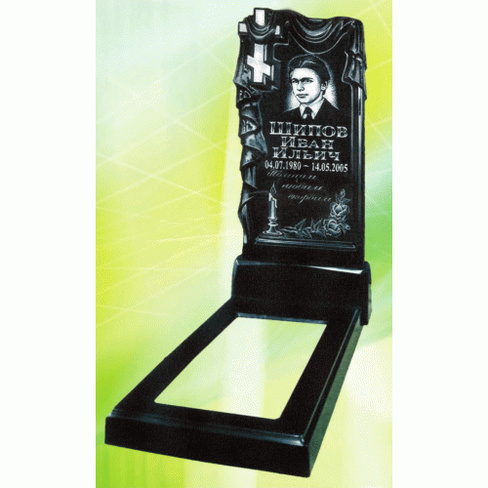

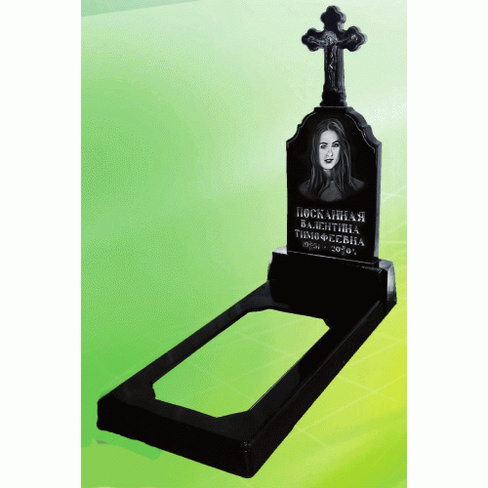

Заказать надгробный памятник в виде статуи или сложного мраморного монумента теперь может каждый желающий. Раньше для этих целей необходимо было нанимать скульптора, которого не так и просто найти. Сейчас же всё решают памятники из литьевого мрамора. Это новейший композитный материал, компоненты которого представляют собой вязкую жидкость. После застывания он по своей прочности близок к природному мрамору и ничем не отличается от него внешне. Более того, можно воссоздать форму любой сложности в кратчайшие сроки намного дешевле, чем из натурального камня. Также можно сделать любую текстуру, которая будет полностью копировать самый дорогой мрамор, слишком дорогой для большинства заказчиков.

Наша гранитная мастерская NISP в совершенстве владеет литейными технологиями искусственного камня, поэтому возможно создание памятника любого размера и формы. Ещё одним преимуществом этого камня является минимальная потребность в механической обработке, что также существенно снижает стоимость изготовления памятника.

Основные характеристики

Так как литьевой мрамор – полностью искусственный камень, в международной номенклатуре обработанных горных пород он обычно обозначается английской транскрипцией русскоязычного названия. Цвет, оттенок и текстура могут быть достигнуты совершенно любые. Его структура характеризуется как сплошная. Он производится повсеместно по всей России. Купить памятник в Москве и области из него стоит из-за мощной морозостойкости, гарантирующей до 50 лет эксплуатации памятника. Приблизительная плотность составляет 2.2 тонны в кубометре, она зависит от входящих в состав литьевой смеси реагентов.

Что такое литьевой камень

Что такое литьевой камень

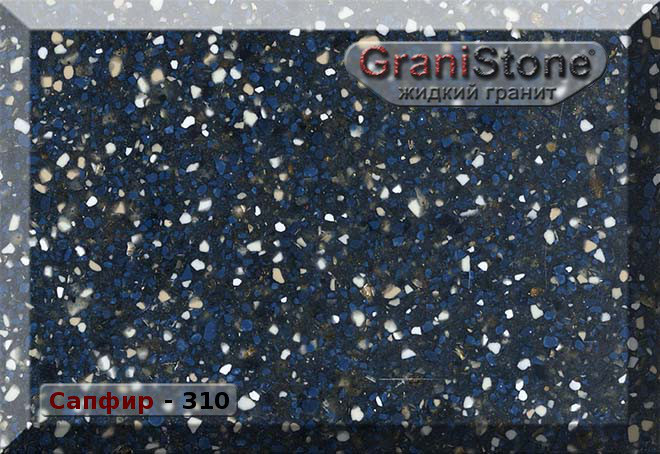

Его называют по-разному: литьевой камень, искусственный гранит, жидкий акрил, акриловый камень и т.д., все это название современного материала на основе полимерной смолы и цветовой гранулированной композиции.

Одна из разновидностей полимерных смол – высококачественный гелькоут, модифицированный акрилом. Именно благодаря этому компоненту изделия из искусственного гранита имеют необходимые свойства: химическая, термическая, УФ- стойкость, долговечность, непревзойденный внешний вид. Поверхность противостоит царапинам и помутнению.

Полимерные гранулы, состоящие на 70% из натурального мрамора, созданы по современной технологии разных цветов: от классических до цветов с эффектом перламутра, блестками и даже эффектом свечения в темноте.

Искусственный камень сохраняет в себе основные качества природного камня: он долговечен, красив, надежен.

Качественные характеристики изделий из искусственного гранита

– Эффективная имитация натурального камня. Искусственный камень на основе жидкого гранита способен передавать внешнюю фактуру натурального гранита.

Искусственный камень на основе жидкого гранита способен передавать внешнюю фактуру натурального гранита.

– 100 % влагостойкость. Наши изделия монолитные, то есть не имеют в качестве основы какие-либо влагопоглащающие материалы (вкладыши из ДВП, ДСП и фанеры и т.п.) Это позволяет использовать нашу продукцию не только на кухне, в ванной, но и в сауне, бассейне и на улице.

– Термостойкость. Несмотря на довольно неплохую устойчивость к температуре, все-таки лучше избегать «термоудара», т.е. резкого температурного контраста.

– Прочность и долговечность. Структура и технология производства литьевого камня обеспечивает долговечность изделий без изменения цвета, формы и качественных характеристик.

– Химическая стойкость . Искусственный гранит не подвержен воздействиям красящих веществ, кислотной и щелочной сред.

– Стойкость к УФ-лучам. Поверхности из литьевого камня не боятся попадания под прямые лучи солнца, не выцветают и не теряют своих качеств.

– Гигиеничность и безопасность. Гладкая монолитная поверхность изделий из искусственного гранита не имеет пор и трещин, соответственно не подвержено коррозии, плесени, грибкам. Литьевой камень не токсичен, не создает радиактивный фон, что отрицательно не сказывается на здоровье человека и окружающей среде. Поверхности легко дезинфицируются.

– Индивидуальность. Изделия из искусственного гранита производится индивидуально в соответствии с требованиями и пожеланиями заказчика. Можно выбрать цвет, вариант отделки кромки, форму, размеры и конфигурацию изделий.

– Универсальность. Изделия из литьевого камня могут быть установлены в квартирах, частных домах, офисах, банках, заведениях общественного питания, учебных и лечебных учреждениях, а также на улице и т.д.

– Разнообразие размеров и форм. Изделие из литьевого камня может иметь любую нестандартную форму и размер. Это особенно важно, когда необходимо учитывать особенность данного помещения: выступы, трубы, ниши и т. п. С помощью изделий из искусственного камня можно пространство сделать максимально удобным и комфортным.

п. С помощью изделий из искусственного камня можно пространство сделать максимально удобным и комфортным.

– Бесшовная стыковка. Применяется при заказе крупногабаритного или нестандартной формы изделия. Технология обеспечивает соединение частей изделия в одно целое без шва.

– Богатая палитра. В нашем арсенале свыше 500 видов оттенков: от классических цветов до цветов с эффектом перламутра, блестками и даже эффектом свечения в темноте.

– 100% ремонтопригодность. Изделие легко восстанавливается при любых повреждениях.

– Легкость в уходе . За поверхностью из искусственного камня ухаживать не составит большого труда. Главное соблюдать правило – использовать моющее средство и губку без абразива (лучше выбирать средство для акриловых ванн).

Что такое литьевой мрамор ?

Сегодняшний литьевой мрамор – это вид искусственного камня. Варианты этого материала известны с глубокой древности. При изготовлении любого искусственного камня используют отходы производства.

Состав исходной массы для литья содержит до 95% перемолотой мраморной крошки. Она перемешивается с полиэфирными смолами, т. е. с синтетическими связующими компонентами. Добавляются пигменты и отвердители. Полученная сметанообразная масса наносится на специально изготовленные формы для литья. После сушки и шлифовки происходит последняя технологическая операция – обработка гелькоутом, который иногда называют жидким стеклом. Это защитное покрытие, предохраняющее поверхность от действия агрессивных сред и придающее изделию блеск натурального камня.

Литьевая формовка допускает создание изделий произвольных форм, размеров, цветов и фактуры.

Отдельные производители снижают себестоимость и используют вместо перемолотой каменной крошки кварцевый песок. Внешне такие ванны ничем не отличаются. Но кварцевые песчинки неоднородны и содержат внутренние полости. Пористость снижает прочность и долговечность ванны, приводит к сложностям при установке арматуры в чашу ванны.

Если краситель добавляется в формовочную массу перед смешиванием компонентов, изделие прокрашивается равномерно на всю глубину. При появлении царапин на чаше ванны они не видны. Если во время формовки изделия используют неокрашенную массу, а после прокрашивается только поверхностный слой изделия, то царапины в этом случае проявляются.

Поэтому при выборе ванны, сделанной методом литьевой формовки, узнайте у продавца, кем и как сделана ванна.

Сравнение характеристик природного и литьевого мрамора

Натуральный мрамор состоит из минералов доломита и кальцита с кристаллической структурой, в которой сцепляются отдельные кристаллические зёрна. Такой камень обладает высокой плотностью и вместе с тем пористостью.

Ванны из литого мрамора обладают высокой прочностью

Литьевой мрамор создаётся на основе природного камня. Из сравнения их характеристик видны преимущества литьевого мрамора. В силу уплотнённой микрокристаллической структуры и присутствия полимерных смол у него меньшая плотность и нет пористости. Это приводит к повышению прочности изделий, отлитых из искусственного мрамора.

Это приводит к повышению прочности изделий, отлитых из искусственного мрамора.

Характеристики природного и литьевого мрамора:

| Характеристики | Природный камень | Литьевой камень |

|---|---|---|

| Плотность | 2,6 — 2,8 | менее 2,4 |

| Пористость | 0,6 – 3,5 | почти отсутствует |

| Водопоглощение | 0,23 – 0,4% | 0,03% |

| Морозостойкость (в циклах) | 50 | 150 |

| Внутренняя прозрачность | присутствует | нет |

| Взаимодействие с кислотами и гигроскопичность | При взаимодействии с кислотами разрушается, выделяя углекислый газ, и впитывает воду через микропоры. | Не подвержен действию кислот и не впитывает воду вследствие дополнительного внешнего покрытия гелькоутом. |

Из сравнения приведённых характеристик становится ясно, что современный рукотворный камень — это надёжный материал для создания ванн. Он легко обрабатывается, и при повреждениях его легко восстановить.

Он легко обрабатывается, и при повреждениях его легко восстановить.

Плюсы и минусы: преимущества ванн из литьевого мрамора

Ванны из литьевого мрамора по сравнению с изделиями из других материалов имеют весомые преимущества:

- Технология литьевой формовки имитирует фактуру натурального камня без ограничения цветов и оттенков.

- Ванна формуется с желаемой пространственной формой и выдерживает повышенные нагрузки: прочность литьевого мрамора сопоставима с прочностью природного гранита.

- Это тяжелые и поэтому стабильные ванны. По желанию они устанавливаются без крепежа и ножек.

- В силу малого коэффициента теплопроводности (в результате применения полиэфирных смол и гелькоута) поверхность изделия теплая на ощупь. Ванна сохраняет тепло, и вода надолго остаётся горячей.

- Полиэфирные смолы гасят вибрацию, возникающую при использовании гидромассажа; благодаря повышенному коэффициенту шумопоглощения ванны из литьевого мрамора снижают уровень шума воды.

- Литьевой мрамор стоек по отношению к химическим соединениям.

- Микропоры в литом мраморе отсутствуют. Этим обеспечиваются антибактериальные свойства: микробам негде скапливаться.

- Ванны из литьевого мрамора требуют самого минимального ухода. Профессионалы оценивают срок службы такого изделия в 45 лет.

Плюсы и минусы: стабильность поверхности изделия

Стабильность поверхности – ещё один плюс литьевой формовки. Если при создании такой ванны технологический процесс соблюдался, то химическими веществами поверхность изделия не повреждается.

Известен факт: однажды для проверки качества поверхности литьевого мрамора на ванну нанесли пачкающие и агрессивные вещества, которые удалили через 10 часов, протерев поверхность.

На поверхности не осталось никаких следов едких и окрашивающих веществ: уксуса и кетчупа, чая и молока, свекольного сока и губной помады, чернил, масла и красильных порошков. В малой степени остались следы лимонного сока, ацетона и жидкого дезодоранта в форме слабого пятна или белёсого круга.

Литые ванны требуют бережного отношения и постоянного ухода

Недостатки применения литьевого мрамора

Имеются и отрицательные моменты, сопутствующие эксплуатации ванн из литьевого мрамора:

- Каменные ванны стоят дороже ванн из других материалов.

- Эти ванны на 95% состоят из природного камня и много весят. Это усложняет транспортировку и установку.

- Иногда в процессе эксплуатации на поверхности чаши появляются сколы и царапины, возникающие вследствие повышенных ударных нагрузок или применения агрессивных химических реагентов и чистящих средств, включающих абразивы.

- Требуется ополаскивание поверхности ванны после каждого мытья или стирки.

Способы реставрации каменных ванн, сделанных методом литьевой формовки

При аккуратном обращении с такой ванной для поддержания чистоты требуется только мыльный раствор и мягкая губка. Никакие другие средства не нужны. Но даже при бережном обращении со временем на поверхности литьевого мрамора появляются следы эксплуатации: царапины, сколы или отдельные пятна.

Если ванна прокрашена на всю глубину, то маленькие царапины на чаше легко удаляются шлифованием.

Возможные сколы ремонтируют с помощью трёхкомпонентного ремкомплекта, состоящего из гелькоута, отвердителя и ускорителя. Сначала место скола обезжиривают с помощью ацетона, затем по инструкции подготавливают шпаклёвочную массу и наносят на место скола. Через 2 часа шпаклёвка высыхает. Шпаклёвку зачищают водостойкой шкуркой и зашлифовывают, используя шлифовальную машину.

Выбирая ванну, отдавайте предпочтение проверенным производителям

Отдельные пятна устраняют, комбинируя оба способа.

Если в результате неправильной установки каменной ванны возникли деформации чаши ванны, не пробуйте исправить дефект самостоятельно. В этом случае лучше обратиться к профессионалу.

Если” вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Технология изготовления памятников из литьевого мрамора. Что такое «литьевой мрамор», как из него производят надгробия. Сколько стоит, сравнение с мрамором и полимергранитом.

Изначально надгробные памятники представляли собой просто знак, отмечавший место упокоения. Но когда стала распространяться католическая традиция ставить на могилах художественно оформленные монументы и статуи, то именно мрамор стал первым и основным материалом для изготовления памятников. И до сих пор при заказе памятников многие предпочитают мрамор как благородный и тонкий материал. Но всё же в области технологий человечество шагнуло далеко вперёд по сравнению с Античностью и Средними веками. Так, современная методика изготовления памятников из литьевого мрамора позволяет избежать некоторых недостатков, которыми обладают мраморные памятники, и даже существенно выиграть в некоторых вопросах.

Что такое памятник из литьевого мрамора?

Литьевой мрамор — это композитный материал, который состоит из мраморной крошки и связующего компонента. Роль такого компонента для качественного литьевого мрамора играет специальный состав из полиэфирной смолы. Обычно доля связующего состава в смеси составляет около четверти или трети, а всё остальное — это натуральный камень. Камень, который не надо долго обтачивать и обрабатывать вручную, что в итоге снижает затраты времени и усилий на изготовление памятника.

Роль такого компонента для качественного литьевого мрамора играет специальный состав из полиэфирной смолы. Обычно доля связующего состава в смеси составляет около четверти или трети, а всё остальное — это натуральный камень. Камень, который не надо долго обтачивать и обрабатывать вручную, что в итоге снижает затраты времени и усилий на изготовление памятника.

Семейное захоронение с постаментами из литьевого мрамора (фото предоставлено компанией «Ритуальная мастерская»)

Смесь из каменной крошки отливают в формы, подготовленные специальным образом заранее; отсюда и название «литьевой мрамор». Какое-то время состав утрамбовывается, чтобы заполнить все пустоты, а затем застывает «намертво». Если есть необходимость в дополнительном армировании или добавлении к базовой форме стелы каких-то декоративных деталей (рельефов, табличек, металлических элементов и т. п.), всё это учитывается перед заливкой формы.

Достоинства памятника из литьевого мрамора

Прежде всего, к достоинствам таких памятников относится масса вариантов, которые получает заказчик. То есть это отличное решение для тех, кто хочет получить действительно уникальное надгробие по индивидуальному дизайн-проекту. Цвет и форма памятника из литьевого мрамора могут варьироваться в очень широких пределах. Конечно, изделие из натурального мрамора — тоже уникальная вещь. Но если у вас есть готовый эскиз или какие-то особые пожелания, то их гораздо легче учесть при изготовлении формы, чем при ручной обработке камня. Разные виды мрамора (по месторождению, качеству, плотности, пластичности и т. д.) могут накладывать различные ограничения при работе с ними. А при выборе литьевого памятника вы ограничены, по сути дела, только собственной фантазией.

То есть это отличное решение для тех, кто хочет получить действительно уникальное надгробие по индивидуальному дизайн-проекту. Цвет и форма памятника из литьевого мрамора могут варьироваться в очень широких пределах. Конечно, изделие из натурального мрамора — тоже уникальная вещь. Но если у вас есть готовый эскиз или какие-то особые пожелания, то их гораздо легче учесть при изготовлении формы, чем при ручной обработке камня. Разные виды мрамора (по месторождению, качеству, плотности, пластичности и т. д.) могут накладывать различные ограничения при работе с ними. А при выборе литьевого памятника вы ограничены, по сути дела, только собственной фантазией.

Заготовки памятников из литьевого мрамора (фото предоставлено компанией «Ритуальная мастерская»)

Технология изготовления памятников из литьевого мрамора даёт, помимо прочего, возможность комбинировать цвета и играть на их контрастах, что смотрится очень выигрышно. Правда, даже при столь широких возможностях большинство заказчиков всё-таки склонны останавливать свой выбор на классических формах и традиционных для России черных стелах. В этом есть свой резон: тёмный и чёрный литьевой мрамор на вид фактически невозможно отличить от натурального мрамора. Таким образом, вы получаете благородное и сдержанное изделие, которое смотрится серьёзно, достойно и дорого, но при этом обходится вам существенно дешевле, чем памятник из мрамора. И это — ещё один плюс литьевых памятников, которым никак нельзя пренебрегать.

В этом есть свой резон: тёмный и чёрный литьевой мрамор на вид фактически невозможно отличить от натурального мрамора. Таким образом, вы получаете благородное и сдержанное изделие, которое смотрится серьёзно, достойно и дорого, но при этом обходится вам существенно дешевле, чем памятник из мрамора. И это — ещё один плюс литьевых памятников, которым никак нельзя пренебрегать.

Некоторые сомневаются в прочности памятников из литьевого мрамора, путая их с бетонными памятниками или надгробиями из полимербетона. На самом деле технология изготовления тех и других несколько схожа (отливка в формы). Но связующий компонент литьевого мрамора принципиально отличается от бетона по своим физико-химическим характеристикам (даже от такого бетона, в состав которого тоже добавлена полимерная смола — то есть полимербетона или пластобетона). Бетон состоит из цемента, песка и щебня: грубо говоря, это просто смесь компонентов. А полиэфирная смола — это, прежде всего, полимер с характерной именно для полимеров молекулярной структурой. Нечто аналогичное такой смоле представляет собой хорошо знакомая многим «эпоксидка»: те, кто пользовались этим клеем, знают, что он до крайности прочен и схватывается буквально «раз и навсегда».

Нечто аналогичное такой смоле представляет собой хорошо знакомая многим «эпоксидка»: те, кто пользовались этим клеем, знают, что он до крайности прочен и схватывается буквально «раз и навсегда».

Двуцветный памятник из литьевого мрамора (фото предоставлено компанией «Ритуальная мастерская»)

Литьевой мрамор устойчив к перепадам температуры, воздействию солнечного света, влаге и сезонным изменениям. Он не требует какого-то специфического ухода, помимо чисто физической очистки от грязи при общей уборке участка. Наличие в составе полимерного компонента надёжно предохраняет памятник из такого сырья от сколов и трещин.

Недостатки памятников из литьевого мрамора

Основной недостаток надгробия из литьевого мрамора заключается, как ни парадоксально, именно в относительной новизне самой технологии. Несмотря на то, что процесс изготовления таких памятников отработан уже годами, проверке столетиями памятники из литьевого мрамора по понятным причинам не подвергались. И если мы знаем, как будет выглядеть через века мраморная статуя, основываясь на дошедших до нас образцах, например, эпохи Возрождения, то о литьевом мраморе на этот счёт пока нельзя сказать ничего.

И если мы знаем, как будет выглядеть через века мраморная статуя, основываясь на дошедших до нас образцах, например, эпохи Возрождения, то о литьевом мраморе на этот счёт пока нельзя сказать ничего.

Памятники из литьевого мрамора сразу после установки (фото предоставлено компанией «Ритуальная мастерская»)

Другое свойство литьевого мрамора можно отнести как к недостаткам, так и к достоинствам. Это его сравнительно малый вес. Естественно, что памятник из литьевого мрамора будет легче чисто мраморного, так как полиэфирная смола весит меньше камня. Некоторые считают, что это свойство ставит под сомнение потенциальную устойчивость и надёжность памятника, который, помимо прочего, будет в меньшей степени ограждён от вандализма. Другие, напротив, рады снизить трудозатраты на транспортировку и установку надгробия. Плюс к тому, более тяжёлое надгробие может вызывать дополнительные требования к участку, где оно будет установлено, и подойдёт не для любого грунта.

Что лучше: натуральный или литьевой мрамор?

Подводя итоги, можно сказать, что вопрос «что лучше?» в данном случае некорректен: правильнее будет спросить «что выбрать?». И это вопрос отнюдь не исключительно экономии средств, как, например, в случае с бетонным памятником. Преимуществ у литьевых памятников достаточно много, чтобы они могли составить серьёзную и полновесную альтернативу памятникам из натурального мрамора. Но при этом и мраморный памятник остаётся особым, статусным изделием, которое нельзя в полной мере заменить чем-то другим — и дело тут даже не в функциональности или внешнем виде.

И это вопрос отнюдь не исключительно экономии средств, как, например, в случае с бетонным памятником. Преимуществ у литьевых памятников достаточно много, чтобы они могли составить серьёзную и полновесную альтернативу памятникам из натурального мрамора. Но при этом и мраморный памятник остаётся особым, статусным изделием, которое нельзя в полной мере заменить чем-то другим — и дело тут даже не в функциональности или внешнем виде.

>

Велес: Искусственный полимерный камень — литьевой камень, литьевой гранит, литьевой мрамор

Форма обратного звонка

Укажите Ваше Имя и Номер телефона.

Мы перезвоним и ответим на все вопросы

ПОЗВОНИТЬ в ВЕЛЕС

VelesSib.ru • Полезная информация • Искусственный полимерный камень — литьевой камень, литьевой гранит, литьевой мрамор

Искусственный камень (полимерный камень) – современный композитный материал для производства элементов мебели, сантехники и декора.

Искусственный камень (полимерный камень) – это материал, внешне похожий на природный камень, мрамор, гранит, малахит, оникс и любые другие натуральные минералы, но искусственно произведенный методом литья. В широком значении слова «Полимерный камень» называется композитный материал, имитирующий любой натуральный или искусственный камень. Другие названия: литьевой камень, литьевой мрамор, литьевой гранит, полимербетон, искусственный камень и др.

Искусственный камень (полимерный камень) делается на основе полимерной смолы и специальных наполнителей. В качестве полимерной смолы используется полиэфирная смола (синтетический полиэфирный камень).

Искусственный камень (полимерный камень) не является новым материалом. Изделия из искусственного камня (литьевого камня) занимают достойную нишу при производстве кухонных столешниц, подоконников, барных стоек, ванн, раковин и умывальников, столов для баров и кафе. Благодаря современной технологии производства и материалам, искусственный камень обладает такими свойствами как абсолютная стойкость к воздействию влаги и бытовых загрязнителей, стойкость к таким агрессивным средствам как хлор, искусственный камень обладает отличной механической прочностью, стойкостью к воздействию солнца и гладкой монолитной поверхностью. Искусственный камень (литьевой мрамор) более удобен в эксплуатации, чем натуральный мрамор, при этом внешне они похожи. Столешницы из искусственного камня (литьевого мрамора) выглядят гораздо оригинальнее, чем из стекла, так как обладают цветом и фактурой. При этом все столешницы имеют красивую фигурную кромку, которую невозможно получить на стеклянных или мраморных столешницах. Все столы легкие по сравнению со столами из натурального камня, что позволяет использовать колесные опоры для удобства эксплуатации. Материалы, которые используются при производстве искусственного полимерного камня, также широко применяются в яхтостроении, автомобилестроении, самолетостроении, строительной индрустрии.

Благодаря современной технологии производства и материалам, искусственный камень обладает такими свойствами как абсолютная стойкость к воздействию влаги и бытовых загрязнителей, стойкость к таким агрессивным средствам как хлор, искусственный камень обладает отличной механической прочностью, стойкостью к воздействию солнца и гладкой монолитной поверхностью. Искусственный камень (литьевой мрамор) более удобен в эксплуатации, чем натуральный мрамор, при этом внешне они похожи. Столешницы из искусственного камня (литьевого мрамора) выглядят гораздо оригинальнее, чем из стекла, так как обладают цветом и фактурой. При этом все столешницы имеют красивую фигурную кромку, которую невозможно получить на стеклянных или мраморных столешницах. Все столы легкие по сравнению со столами из натурального камня, что позволяет использовать колесные опоры для удобства эксплуатации. Материалы, которые используются при производстве искусственного полимерного камня, также широко применяются в яхтостроении, автомобилестроении, самолетостроении, строительной индрустрии. Помимо использования в быту, изделия из разных типов искусственного камня широко применяются в строительстве, химической промышленности, машиностроении и других отраслях.

Помимо использования в быту, изделия из разных типов искусственного камня широко применяются в строительстве, химической промышленности, машиностроении и других отраслях.

В качестве связующего компонента в искусственном камне (литьевой мрамор или гранит) используется специальный полимер – высокоэффективная смола, застывающая после смешивания с наполнителем. Жидкая консистенция смолы позволяет добавлять в нее различные наполнители – как органические, так и минеральные.

Смола, смешанная с наполнителем, является силовым каркасом изделия. Смола может быть окрашена с помощью специального пигмента (красителя) в нужный цвет, а сочетание нескольких разноцветных пигментов и специальная технология их смешивания позволяет придать смеси смолы с наполнителем внешний вид мрамора – разводов, прожилок, пятен и т.д. Искусственный камень на ощупь – приятный теплый материал, в отличие от изделий из натурального мрамора, гранита и бетона.

Типичными «каменными изделиями» из искусственного камня являются раковины, ванны, столешницы, подоконники, барные стойки, в частности, производимые нашей компанией.

Другой вид наполнителя искусственного камня – декоративный. Им может быть галька, цветной песок, подкрашенный кварц и любые другие материалы. Изделия, где используются подобные наполнители представляют собой новый класс декоративных поверхностей.

Искусственный камень (литьевой мрамор или гранит) уже прочно вошел в нашу жизнь. В барах вы сидите за столешницами из искусственного камня, в кафе вы обедаете за столиками из этого материала, во многих домах стоят кухонные столешницы и раковины.

Искусственный камень (литьевой мрамор или гранит) выбирают не только за его уникальные бытовые свойства, но и за богатство расцветок и оригинальность. Вы можете быть уверены, что при заказе изделия из искусственного литьевого камня сможете сразу подобрать нужный оттенок и цвет. А оригинальность искусственного камня не оставит равнодушным любого вашего гостя.

Полезная информация. К списку статей:

Запомнить страницу:Литьевые памятники на могилу из мрамора, гранита, акрила

Памятники из литьевого мрамора являются разновидностью надгробий из искусственных материалов и относятся к категории бюджетных. В нашей гранитной мастерской Дымовский вы можете приобрести любые мемориальные товары, выполненные как из натуральных, так и из искусственных материалов.

В нашей гранитной мастерской Дымовский вы можете приобрести любые мемориальные товары, выполненные как из натуральных, так и из искусственных материалов.

Литьевой мрамор или гранит создается при смешивании дробленного камня, связующего компонента и красителя необходимого оттенка. Благодаря жидкой структуре, которой обладает литьевой камень, памятники из него отливаются в специальных пластиковых емкостях различных форм. После застывания смеси, изделия с легкостью из них извлекаются и не повреждаются.

Литьевые памятники имеют ряд достоинств. Во-первых, достаточная прочность и устойчивость к высоким перепадам температур. Во-вторых, их вес значительно ниже, чем у надгробий, выполненных из натуральных камней. Из недостатков можно выделить только то, что от воздействия солнечных лучей или огня они могут потерять насыщенность цвета.

Таким образом, памятники из литьевого мрамора цена которых будет доступна людям с разным уровнем дохода, не только станут достойным украшением места захоронения, но и простоят на могиле довольно долгое время. Наши специалисты выполнят такое изделие, соблюдая все установленные стандарты и пожелания заказчика.

Наши специалисты выполнят такое изделие, соблюдая все установленные стандарты и пожелания заказчика.

В нашей гранитной мастерской Дымовский осуществляется производство памятников из литьевого камня самых разнообразных форм. Например, это могут быть монументы с прямыми и лаконичными линиями или с фигурным, скошенным, скругленным верхом. Наши специалисты делают памятники из литьевого камня в виде различных фигур. В качестве оформления искусственных монументов можно использовать простой и доступный способ – гравировка.

В нашей гранитной мастерской Дымовский используется литьевой мрамор, литьевой гранит, памятники из которых получаются качественными. Помимо этого, у нас вы можете приобрести другую мемориальную продукцию – цветники, ограды, надгробные плиты, цоколя, столики, скамейки, вазы, вазоны и так далее.

Мы занимаемся не только производством изделий для обустройства захоронений, но и предлагаем большое количество услуг – монтаж и демонтаж, реставрация, оформление могил. Бригада специалистов работает на любом из кладбищ Москвы и Подмосковья. Наш собственный склад позволяет бесплатно хранить готовую продукцию до момента установки.

Бригада специалистов работает на любом из кладбищ Москвы и Подмосковья. Наш собственный склад позволяет бесплатно хранить готовую продукцию до момента установки.

Памятники из литьевого гранита от компании Фабрика камня

Надгробья — выражение уважения, любви и скорби по близким людям. Родным усопшего важно, чтобы место, где похоронен любимый человек, было ухоженным и достойным. Поэтому наша компания «Фабрика камня» предлагает памятники из литьевого гранита — доступный в цене и не менее красивый, прочный искусственный аналог природного камня. По внешним характеристикам он ничем не уступает натуральному материалу, являясь при этом более практичным и стойким к износу.

Что такое литьевой гранит?

Искусственный, литьевой или еще называют акриловый гранит — материал созданный на основе полимерных (термореактивных полиэфирных) смол с добавлением натуральных добавок и красителей. В качестве природных компонентов выступают песок, натуральная крошка, смолы и другие. Чтобы придать искусственному камню поверхностную устойчивость к нагрузкам используют гелькоуты — разновидность полимерной смолы, представляющая собой модифицированный нетоксичный акрил.

Чтобы придать искусственному камню поверхностную устойчивость к нагрузкам используют гелькоуты — разновидность полимерной смолы, представляющая собой модифицированный нетоксичный акрил.

Изготовленное из литьевого гранита надгробье будет обладать:

- долговечностью и химической устойчивостью;

- термической стойкостью;

- высокой сопротивляемостью ультрафиолетовым лучам;

- максимально устойчивой к помутнению и царапинам поверхностью;

- отличными внешними и эстетическими данными.

Чтобы искусственный камень реалистично имитировал натуральный материал, при его производстве используют специальные гранулы. В их составе от 45 до 70% натуральной гранитной крошки. Цвет и рисунок поверхности синтетического материала может быть любым — от классических естественных расцветок до оттенков с эффектами (перламутр, прожилки). Мы изготавливаем долговечные надгробья с эстетическими и декоративными качествами столь же высокими, как и у изделий из природного материала.

Преимущества литьевого гранита в производстве памятников

Главная особенность синтетического материала — простота и быстрота обработки. Технология изготовления искусственного камня позволяет воссоздавать формы различного уровня сложности. При этом они будут в 3-4 раза легче изделий из натуральной глыбы. Литьевой гранит не разрушается под действием низких и высоких температур и на 100% влагостоек. Даже спустя годы памятник из искусственного камня будет иметь такую же идеально гладкую, ровную и яркую поверхность, как и в день установки надгробья.

Использование синтетического сырья имеет ряд эксплуатационных преимуществ:

- при производстве крупных и нестандартной формы конструкций они не будут иметь стыковочных швов. Повышенные эстетические качества надгробий;

- высокая ремонтопригодность. Любые повреждения подлежат несложной реставрации;

- неприхотливость в уходе.

Наша компания «Фабрика камня» изготавливает памятники под заказ. Используя высококачественный и устойчивый к внешним нагрузкам искусственный материал, мы можем выполнить изделие любой конфигурации и декоративной сложности: комплексы, классические и фигурные памятники, вазы, лавочки и другие.

Используя высококачественный и устойчивый к внешним нагрузкам искусственный материал, мы можем выполнить изделие любой конфигурации и декоративной сложности: комплексы, классические и фигурные памятники, вазы, лавочки и другие.

Как изготавливают надгробья из литьевого гранита?

Первый этап — изготовление формы под памятник. После этого мастер выполняет заливку в нее полимерного состава. Он застывает, приобретая прочность натурального камня и необходимую форму. На данном этапе изделие фактически готово. Осталось выполнить шлифовку поверхности, удаления дефектов и нанесение таблички, портрета, надписи. Искусственный материал позволяет использовать те же техники нанесения изображений и текста, что и натуральный камень. Только процедура выполняется в разы быстрее, что значительно сокращает стоимость изделия.

Позвоните в нашу компанию, если вы хотите заказать изготовление качественного, величественного и красивого памятника из литьевого гранита. Наши мастера сделают работу без задержек на высоком квалификационном уровне. У нас вы сможете заказать изготовление надгробья на могилу любой конфигурации и вида.

Наши мастера сделают работу без задержек на высоком квалификационном уровне. У нас вы сможете заказать изготовление надгробья на могилу любой конфигурации и вида.

Термостойкость | Устойчивость к истиранию |

Изделия устойчивы к высоким температурам. В случае случайного кратковременного контакта с горячим, поверхность не плавится. | За счет своей полимер-минеральной структуры, литьевой мрамор обладает высокой стойкостью к истиранию, в несколько раз выше, чем у натурального мрамора и гранита |

Монолитность | Ударостойкость |

Используя технологии литья, изделие выглядит как единое целое. Изделия изготавливаются монолитно без мест вклейки и стыков (до 3 метров). | Содержание полимерных составляющих в литьевом мраморе придает ему высокую ударостойкость, в отличие от натуральных камней. Там, где натуральный камень раскалывается при ударе, искусственный мрамор даже не покрывается трещинами. Это позволяет обращаться с литьевым мрамором «по-бытовому», в отличие от натуральных камней, которые являются хрупкими материалами. |

Влагостойкость | Высокая прочность |

Искусственный камень абсолютно не впитывает воду, соответственно поверхность не подвергается поражению грибком и бактериями в отличии от натурального камня и дерева. Отсутствие микропор исключает впитывание грязи и запахов. | Литьевой мрамор обладает отличной структурной целостностью. Он выдерживает существенно более высокие нагрузки, чем натуральный мрамор. Это позволяет изготавливать изделия меньшей толщины с сохранением требуемых прочностных свойств. |

Устойчивость к химическим составам | Низкая теплопроводность |

Материал выдерживает воздействия большинства элементов бытовой химии. | Коэффициенты теплового расширения и теплопроводности литьевого мрамора чрезвычайно низки, что делает его теплым материалом и позволяет использовать в интерьере помещений. |

Интегрированные мойки из литьевого гранита

Главная \ Интегрированные мойки из литьевого гранита кухняУ нашей компании очень большой ассортимент интегрированных моек, более 50 видов, не каждый производитель может этим похвастаться, но и мы не хвастаемся, мы заботимся о потребностях каждого Заказчика, чтобы можно было изготовить изделие под любые проекты и пожелания.

Интегрированные мойки из литьевого гранита стали широко известны вместе с появлением столешниц из этого материала. Первоначально столешницы устанавливали только на кухне, затем они появились и в ванной комнате с интегрированными мойками из литьевого гранита.

Почему именно литьевой гранит заслужил любовь и доверие заказчиков? Многие выбирают его за бесшовность соединений, другие же любят экспериментировать с формой и размером. Благодаря этим двум свойствам возможно изготовление любых изделий, ведь швы будут не видны, а значит грязь не будет забиваться ни в столешницу, ни в мойку. Чаша мойки изготавливается из такого материала, что и столешница, и получается одно целое изделие, без стыков и швов. Именно такой вариант называется интегрированной мойкой или монолитной..

Преимущества

1. Эстетичный внешний вид

Столешница и мойка выглядят как одно целое, будто мойка » выдувалась». Плюс ко всему, она очень приятная на ощупь.

2. Бесшовное изделие

Литьевой гранит широко используется именно на кухне, потому как при соединении столешницы с мойкой все швы шлифуются, после чего они абсолютно не видны. Это не только красиво визуально, но и практично: грязь и мелкие крошки не будут забиваться в стыки.

3. Простота в эксплуатации

В такую мойку легко смахнуть воду или крошки, а интегрированный бортик или плинтус, не позволит просочиться воде в кухонный гарнитур.

4. Богатая цветовая палитра

Изделие можно изготовить любого цвета, с вкраплениями или без, светопроницаемое или нет. Огромные палитры цветов, множество разных брендов — всё это об литьевом граните! Полное совпадение цвета мойки и столешницы является огромные плюсом в пользу этого материала.

5. Гигиеничность

На поверхности отсутствуют поры — грязь не будет забиваться и скапливаться в мойке, это обеспечивает отличные гигиенические качества.

Небольшой ассортимент интегрированных моек представляем Вашему вниманию, если не нашли, что Вам нужно, зайдите на сайт https:// ukinox.tekar.ru , мы изготовим любую мойку из ассортимента нержавеющих моек этой компании в литьевом граните, если у Вас есть свои пожелания и размеры по конфигурации мойки, мы постараемся воплотить их в реальность.

Цена не окончательная, есть система скидок и бонусов.

Отливка станины станка с ЧПУ из гранита

Если вы смотрите на станки с ЧПУ или станки в целом, то чем тяжелее, тем лучше. Старый сверлильный станок или мельница, изготовленные из нескольких сотен фунтов чугуна, не просто лучше, потому что выдержали испытание временем в течение ста лет: большая масса означает меньшую вибрацию. Благодаря современным эпоксидным смолам у нас теперь есть замена тоннам и тоннам железа. Эпоксидный гранит или крошка гранита, связанная вместе эпоксидной смолой, является жизнеспособной и очень хорошей основой для станков с ЧПУ, фрезерных станков и других инструментов, которые хорошо работают с тонной массой.[Joerg Beigang] строит свой собственный фрезерный станок с ЧПУ, и он строит основу из эпоксидного гранита. Вот как он это делает.

Перед тем, как заливать эпоксидную смолу в форму, вам нужно выяснить, как вы собираетесь крепить направляющие, линейные направляющие и шарико-винтовые пары. [Йорег] прикручивает эти детали к кускам алюминия, которые он вырезал на своей самодельной панельной пиле, прежде чем осторожно просверлить их и нарезать резьбой, чтобы установить линейные направляющие. Эти алюминиевые пластины затем устанавливались на нижнюю панель формы, в данном случае фанеру с меламиновым покрытием.

[Йорег] прикручивает эти детали к кускам алюминия, которые он вырезал на своей самодельной панельной пиле, прежде чем осторожно просверлить их и нарезать резьбой, чтобы установить линейные направляющие. Эти алюминиевые пластины затем устанавливались на нижнюю панель формы, в данном случае фанеру с меламиновым покрытием.

Как и следовало ожидать, самая сложная часть этой сборки — это не заливка формы эпоксидной смолой. Нет, настоящая уловка здесь состоит в том, чтобы убедиться, что направляющие ЧПУ идеально выровнены, до того, как зайдет эпоксидная смола. Это было сделано путем прикручивания линейных направляющих к корпусу формы и проверки всего с помощью индикатора часового типа. Как только это было сделано, пришло время заливать.

Сама кровать сделана из 18 кг эпоксидного гранита, вся заливка выполняется четырьмя партиями. Лучший способ уложить большое количество эпоксидного гранита — это вибрация, как и в случае с бетоном, но похоже, что [Йорег] добивается хороших результатов, утрамбовывая его несколькими палками. Вы можете ознакомиться с первой частью этой серии сборок ниже.

Вы можете ознакомиться с первой частью этой серии сборок ниже.

Если мы заинтересовали вас, стоит напомнить вам, что это не первый станок с ЧПУ для эпоксидного гранита, который мы представили.

Преимущества композитного материала на основе эпоксидного гранита

Эпоксидный гранит — композитный материал, состоящий из эпоксидной смолы и гранита. Он в 10 раз лучше гашет вибрации, чем чугун, и до 3 раз лучше, чем натуральный гранит.

Эпоксидный гранитчаще всего используется в качестве основы для станков (выше, Minitech GX 5 Axis CNC), которые требуют высокой жесткости, долговременной стабильности и отличных демпфирующих свойств.

Эпоксидный гранит (или синтетический гранит) представляет собой композитный материал, состоящий из эпоксидной смолы и гранита. Поскольку эпоксидный гранит обладает лучшим гашением вибрации (до десяти раз лучше, чем чугун и до трех раз лучше, чем натуральный гранит), его иногда используют вместо чугуна и стали в ситуациях, когда вибрация является важным фактором.

Поскольку эпоксидный гранит обладает лучшим гашением вибрации (до десяти раз лучше, чем чугун и до трех раз лучше, чем натуральный гранит), его иногда используют вместо чугуна и стали в ситуациях, когда вибрация является важным фактором.

Использование эпоксидного гранита

Эпоксидный гранитчаще всего используется в качестве основы для станков, требующих высокой жесткости, долговременной стабильности и отличных демпфирующих свойств.Поскольку чугун требует дорогостоящего процесса механической обработки для создания прецизионных поверхностей после литья, эпоксидный гранит (который не требует дорогостоящей обработки после литья и имеет более высокий коэффициент демпфирования, чем чугун) часто является привлекательной альтернативой. То же самое можно сказать об использовании эпоксидного гранита по отношению к натуральному граниту.

Как производить эпоксидный гранит

Инструменты из эпоксидного гранита производятся путем литья путем предварительного смешивания гранитных заполнителей с эпоксидной смолой при температуре окружающей среды в процессе, известном как холодное отверждение. Затем заполнитель плотно уплотняется посредством вибрационного уплотнения в процессе формования. В этом случае обработка после литья не требуется, потому что поверхность литой детали так же хороша, как и внутренняя часть формы.

Затем заполнитель плотно уплотняется посредством вибрационного уплотнения в процессе формования. В этом случае обработка после литья не требуется, потому что поверхность литой детали так же хороша, как и внутренняя часть формы.

Преимущества эпоксидного гранита

Помимо гашения вибрации, эпоксидный гранит может похвастаться множеством механических преимуществ, включая высокую химическую стойкость к большинству обычно используемых растворителей и смазочно-охлаждающих жидкостей. Эпоксидный гранит также может похвастаться повышенной гибкостью и простотой конструкции продукта, поскольку несколько компонентов могут быть интегрированы в одну отливку, а вставки могут быть включены в процесс литья, чтобы уменьшить объем необходимой обработки после литья.Кроме того, производство эпоксидного гранита не требует равномерной толщины стен или покраски (что дополнительно увеличивает гибкость конструкции и упрощает производство деталей из эпоксидного гранита). Интересно, что эпоксидно-гранитный композит имеет плотность, примерно равную плотности алюминия (с более толстыми кусками для эквивалентной прочности), и процесс литья использует значительно меньше энергии, чем металлические отливки, потому что они выполняются при комнатной температуре. Однако у эпоксидного гранита есть несколько недостатков, включая низкую ударопрочность и низкую прочность на разрыв, особенно в тонких сечениях менее одного дюйма.

Однако у эпоксидного гранита есть несколько недостатков, включая низкую ударопрочность и низкую прочность на разрыв, особенно в тонких сечениях менее одного дюйма.

уже хорошо зарекомендовал себя в той области, в которой он используется наиболее часто, и поэтому не ожидается значительного роста использования в ближайшие десятилетия. Тем не менее, возможно, что будущие исследования откроют новые и захватывающие возможности использования основного продукта в станкостроительной промышленности, скорее всего, в приложениях, где требуется эпоксидный гранит с высоким гашением вибрации.

Узнайте, как композиты могут помочь в борьбе с коррозией и революционизировать вашу систему трубопроводов

СВЯЗАТЬСЯ С НАМИ

самодельный эпоксидный гранит с чпу — смесь

Причина этого в том, что я обнаружил

Я отвечаю на одни и те же вопросы на YouTube и Facebook снова и снова

снова.Многие люди очень заинтересованы в смеси

эпоксидная смола, какую смолу использовать и как я с ней обращался.

Начнем сначала. Прежде чем я серьезно занялся этой сборкой, я начал экспериментировать с САПР, и мне понравилась идея отлить структуру машины. Есть два способа легко отлить детали в домашних условиях. Бетон (HPC) и эпоксидный гранит или минеральное литье. Как-то решил поиграться с эпоксидным гранитом. Просто из любопытства.

Я думаю, это было в декабре 2018 года, когда я заказал немного эпоксидной смолы на Amazon.

Я только что выбрал тот, который предназначен для заливки с медленным отвердителем. Медленный отвердитель, потому что я не хочу работать в условиях ограниченного времени, и я полагаю, что более медленный процесс отверждения также должен привести к меньшему нагреву и меньшей деформации. Но это только мое предположение. У меня нет профессиональных знаний о смолах.

В местном хозяйственном магазине я купил мелкий песок (для замешивания бетона) и мешок с гравием. Песок получился очень влажным, поэтому мне пришлось сначала его высушить. Сделал это на сковороде на кухне (сейчас я очень надеюсь, что моя девушка не читает это…).

Сделал это на сковороде на кухне (сейчас я очень надеюсь, что моя девушка не читает это…).

I использовал такую посуду, как пластиковый контейнер, в качестве формы. Они есть очень удобно, потому что эпоксидная смола к ним не прилипает, и они угол наклона. Кроме того, они немного гибкие, поэтому тестовый образец может быть легко выпущенным.

Сначала я начал смешивать песок и гравий, чтобы посмотреть, какое соотношение смешивания выглядит лучше. Я использовал кухонные весы и делал записи, чтобы воспроизвести результаты.

Первый тест, который я провел, был с 17% смолы. Затем я уменьшил количество смолы до 15 и 10 процентов.

Фишка с 17 процентами получилась почти идеальной. Но сверху был слой смолы (на этом фото он на кнопке). Это явный индикатор того, что смолы было больше, чем может впитать песчано-гравийная смесь.

Но зато на литье вела себя очень приятно. Очень жидкий, почти жидкий. Вот почему я не обнаружил пузырьков воздуха в этой повязке.

15-процентный кусок выглядел немного грубее. Небольшие пузырьки воздуха, поверхность не такая гладкая, как в первом тесте.

10-процентный кусок выглядит довольно грубо, с несколькими воздушными карманами и не очень хорошей обработкой поверхности.

Я пришел к выводу, что я должен использовать как можно меньше смолы, но все же достаточно, чтобы обеспечить хорошее обращение и как можно меньше воздушных карманов.

Использовать как можно меньше из-за меньшего нагрева во время затвердевания, и даже если эпоксидная смола дает лишь незначительную усадку, здесь лучше быть в безопасности.

Небольшой нагрев и небольшая усадка должны привести к получению детали с небольшим натяжением и небольшой деформацией.

Маленький искажение — это экономия времени в дальнейшем. Как прямее монтажные поверхности рельсов выходят наружу, так как требуется меньше усилий для затем притирать их плашмя.

Здесь я хотел бы отметить, что эти результаты зависят от множества параметров, песчинки, эпоксидной смолы и так далее.

Проведение некоторых тестов — единственный способ выяснить рабочий рецепт.

Сковорода и SKILLET NON-STICK ЛИТЬЕ АЛЮМИНИЕВЫЙ ГРАНИТ ОТДЕЛКА, 11 «- MASTERPAN

79 долларов.99

Артикул: MP-132/62638

Доступность: В наличии

Сковорода и сковорода MASTERPAN 11 дюймов изготовлена из качественного литого алюминия с антипригарным покрытием премиум-класса, обработанным пескоструйной обработкой, и ручкой из нержавеющей стали, и идеально подходит для жарки, блинов, блинов, яиц, кесадильи и многого другого. имеет глубокие 2-дюймовые стороны, которые уменьшают просыпание и разбрызгивание при жарке.Его двухслойное антипригарное покрытие прослужит дольше, чем обычная посуда с антипригарным покрытием, и не содержит ПФОК, свинца, кадмия и тяжелых металлов, что делает его безопасным и долговечным для повседневного использования и невероятно простым в уходе. Элегантный стиль и сверхпрочность удовлетворят все ваши кулинарные желания. Толстое основание позволяет безопасно использовать его на любом источнике тепла, включая индукционный, и спроектировано так, чтобы равномерно распределять тепло по сковороде для получения потрясающих результатов даже при обжаривании продуктов. Благодаря прочной и эргономичной ручке из нержавеющей стали эту сковороду можно мыть в посудомоечной машине.Как часть нашей серии Granite, сковорода имеет обтекаемый черно-серый вид гранитного камня внутри и снаружи, что делает ее идеальным дополнением к вашим кулинарным потребностям. Посуда, которая гарантированно будет работать так же потрясающе, как и выглядит!

Элегантный стиль и сверхпрочность удовлетворят все ваши кулинарные желания. Толстое основание позволяет безопасно использовать его на любом источнике тепла, включая индукционный, и спроектировано так, чтобы равномерно распределять тепло по сковороде для получения потрясающих результатов даже при обжаривании продуктов. Благодаря прочной и эргономичной ручке из нержавеющей стали эту сковороду можно мыть в посудомоечной машине.Как часть нашей серии Granite, сковорода имеет обтекаемый черно-серый вид гранитного камня внутри и снаружи, что делает ее идеальным дополнением к вашим кулинарным потребностям. Посуда, которая гарантированно будет работать так же потрясающе, как и выглядит!

СОВРЕМЕННЫЙ ДИЗАЙН: Поверхность имеет внешний вид и ощущение черно-серого гранитного камня как внутри, так и снаружи с эргономичной ручкой из нержавеющей стали для легкости и комфорта во время приготовления пищи. Красивое дополнение к вашей кухне, но оптимального размера для повседневного приготовления пищи.

ИСПОЛЬЗУЙТЕ НА ЛЮБОМ ИСТОЧНИКЕ ТЕПЛА: толстое основание для идеального распределения тепла по поверхности посуды и сбалансированного теплового потока. Может использоваться с любым источником тепла, включая индукционный, газовый, твердую пластину, керамику, излучающее кольцо и галоген.

НЕПРИПЫВАЮЩИЙ И ПЯТНОСТОЙКИЙ: использует двухслойное антипригарное покрытие премиум-класса, которое не содержит перфтороктановой кислоты, свинца, кадмия и тяжелых металлов и соответствует стандартам FDA США. Легко готовить практически без или с очень небольшим количеством масла или масла, что позволяет готовить здоровую пищу.Еда снимается сразу со сковороды, поэтому приготовление пищи будет более приятным, а уборка будет проще.

НАГРЕВАТЕЛЬНАЯ ПЛИТА С ТЯЖЕЛЫМ МАНОМЕРОМ: подходит для варочных панелей любого размера и всех источников тепла, включая индукционные. Равномерное распределение тепла позволяет без труда приготовить любимые блюда.

РУЧКИ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ВЫСОКОГО КАЧЕСТВА: гладкий дизайн и эргономичная ручка из нержавеющей стали с заклепками на сковороде для дополнительной устойчивости и долговечности.

ЛИТЬЕ АЛЮМИНИЯ: для быстрого равномерного нагрева и легкой очистки; деформируемое основание.

БЕЗОПАСНОСТЬ ДЛЯ ДУХОВКИ И ПОСУДОМОЕЧНОЙ машины: безопасна в духовке при температуре до 180 ° C (360F) до 30 минут. Когда вы закончите готовить и сковорода остынет, вы можете положить ее в посудомоечную машину или поместить под горячую воду для легкой очистки. Мы всегда рекомендуем мыть руки вручную, а не в посудомоечной машине, так как это увеличивает срок службы любого антипригарного покрытия.

ОГРАНИЧЕННАЯ ПОЖИЗНЕННАЯ ГАРАНТИЯ: подробности см. На странице гарантии.

Технические характеристики:

Арт.62638

Артикул № MP-132

UPC № 6-28110-62638-7

Материал: Алюминиевый корпус с ручкой из нержавеющей стали.

Размеры продукта: 2,3 x 18,5 x 11,4 дюйма

Вес нетто продукта: 2,4 фунта

Упаковочные габариты упаковки (В x Ш x Г): 4,1 x 19,9 x 13,1 дюйма

Вес в упаковке: 3,8 фунта

Заголовок по умолчанию — 79,99 долларов США

Понимание разницы между литым камнем и сборным железом GFRC

Важно понимать разницу между литым камнем и сборным железобетонным камнем GFRC при принятии решения, какой продукт использовать в проекте.Материалы имеют несколько общих черт, и архитекторы и строители часто выбирают один материал, даже если их применение лучше подходит для другого.

Тем не менее, хотя смешение применений этих материалов не всегда является рецептом провалившегося проекта и недовольного клиента, важно знать, что у них есть заметные различия не только с точки зрения их состава и устойчивости к грязи, но и прочность, внешний вид, использование и долговечность.

Что такое литой камень?

Литой камень — это сборный строительный камень высокой степени очистки, изготовленный с использованием смеси как крупных, так и мелких заполнителей, включая природный песок, кварц, гранит, известняк, мрамор, портландцемент, красящие пигменты на основе оксидов минералов и кальцит. Когда смесь готова, ее помещают в прочные формы, чтобы придать ей плотную текстуру, напоминающую текстуру натурального ограненного камня. Его можно отлить в широком диапазоне цветов и отделок из камня, например, мрамора, травертина, сланца, голубого камня, известняка, гранита и коричневого камня. Литой камень может даже заменить кирпич. В отличие от некоторых материалов, атмосферные воздействия со временем улучшают внешний вид литого камня, делая его более естественным.

Когда смесь готова, ее помещают в прочные формы, чтобы придать ей плотную текстуру, напоминающую текстуру натурального ограненного камня. Его можно отлить в широком диапазоне цветов и отделок из камня, например, мрамора, травертина, сланца, голубого камня, известняка, гранита и коричневого камня. Литой камень может даже заменить кирпич. В отличие от некоторых материалов, атмосферные воздействия со временем улучшают внешний вид литого камня, делая его более естественным.

Литой камень отлично подходит для использования в качестве архитектурного украшения, отделки или фасада.Кроме того, он может быть усилен, что позволяет ему обладать как структурными преимуществами бетона, так и эстетикой натурального ограненного камня. Литой камень изготавливают двумя способами: мокрым методом литья и сухой утрамбовкой. Существуют важные различия в процессах, но оба они приводят к некоторому имитации внешнего вида натурального ограненного камня. Например, сухое утрамбование обычно приводит к получению песчаника или известняка. Между тем, метод мокрого литья дает более широкие возможности, например, из коричневого камня, гранита, сланца и т. Д.

Между тем, метод мокрого литья дает более широкие возможности, например, из коричневого камня, гранита, сланца и т. Д.

Сухой утрамбованный камень и мокрый литой камень

Самая большая разница между мокрым литьем и сухим литым камнем заключается в содержании воды и величине осадки (промышленный термин, обозначающий, насколько обрабатываема и податлива смесь синтетического камня). Как следует из названия, при мокром литье используется значительно больше воды, чем при сухом утрамбовывании, поэтому при мокром литье наблюдается оседание от 3 до 4 дюймов. В камне с сухим утрамбовыванием почти не участвует вода, а бетонная смесь не оседает, что означает, что ее гораздо сложнее придать форму.

Плюсы мокрого камня

При производстве мокрого камня требуется значительно меньше усилий для заливки бетона в формы. Вы просто заливаете его, а затем используете инструмент для вибрации бетона и шпатель, чтобы убедиться, что он равномерно схватился. Кроме того, существует не так много ограничений на материалы пресс-формы, что позволяет использовать любые материалы, которые являются наиболее эффективными по времени и затратам.

Кроме того, существует не так много ограничений на материалы пресс-формы, что позволяет использовать любые материалы, которые являются наиболее эффективными по времени и затратам.

Более того, мокрый литой камень лучше подходит для обработки форм для предварительного литья, такой как добавление текстурирующих добавок и замедлителей схватывания.Кроме того, можно получить различные виды отделки с помощью пост-обработки, такой как пескоструйная обработка и кислотное травление. Мокрый литой камень можно заливать даже для получения гладкой поверхности. Кроме того, более крупные агрегаты могут быть включены в состав влажного литья, и вероятность его повреждения во время извлечения из формы меньше.

Сборные железобетонные панели Wetcast от Armcon PrecastМинусы мокрого литого камня

Для мокрого литого камня вы можете использовать форму только один раз в день, так как смеси для влажного литья нужно время, чтобы застыть и затвердеть.Кроме того, мокрый литой камень требует больше времени для достижения полного потенциала прочности, и, следовательно, начальная прочность камня не так высока, как у литого камня, изготовленного с сухой утрамбовкой.

Мокрый литой камень после извлечения из формы требует дополнительной обработки, чтобы он тоже выглядел аккуратно. При использовании метода сухой утрамбовки достижение чистого внешнего вида с самого начала гораздо менее проблематично, обычно требуется лишь незначительная детализация. Литой камень, изготовленный методом сухой утрамбовки, также имеет естественный вид известняка. Однако, чтобы мокрый литой камень имел такой же вид, он должен пройти через обработку поверхности, например, кислотное травление.

Плюсы каменного литья с сухой трамбовкой

Литой камень с сухой трамбовкой отличается быстрым временем извлечения из формы и возможностью заливки в одну и ту же форму несколько раз в течение рабочего дня. Кроме того, для придания известняковому виду камню не требуется дополнительная обработка.

Кроме того, литой камень, полученный методом сухой утрамбовки, выглядит действительно чистым, естественным и имеет гораздо более высокую прочность на начальном этапе, чем мокрый литой. Литой камень, изготовленный с использованием сухого утрамбовки, также лучше подходит для ремонта после извлечения из формы, чем мокрый камень.

Литой камень, изготовленный с использованием сухого утрамбовки, также лучше подходит для ремонта после извлечения из формы, чем мокрый камень.

Минусы литого камня с сухой утрамбовкой

Литой камень с сухой трамбовкой включает распыление воды и отверждение паром, а также оборудование для трамбовки, которое может быть довольно дорогостоящим в обслуживании и настройке. Кроме того, помимо традиционной текстуры известняка, невозможно достичь других обработок поверхности, таких как нанесение цветов или текстур с помощью плесени.

Кроме того, хотя требуется гораздо меньше деталей после извлечения из формы, во время извлечения из формы требуется дополнительный этап детализации для сухой утрамбовки.Сухая утрамбовка также не позволяет получить гладкий обработанный камень.

Что такое сборный железобетон GFRC?

При поиске архитектурного сборного железобетона вы можете встретить два вида бетонных смесей: обычный бетон и бетон, армированный стекловолокном (GFRC). Что лучше выбрать для вашего следующего проекта? При принятии этого решения важно понимать, что такое GFRC и его преимущества перед обычным бетоном.

Что лучше выбрать для вашего следующего проекта? При принятии этого решения важно понимать, что такое GFRC и его преимущества перед обычным бетоном.

Обычный бетон сегодня делают примерно так же, как и несколько десятилетий назад: из простой смеси песка, мелкого гравия (или другого каменного заполнителя), портландцемента и воды, которую можно использовать для заливки сформированного камня, такого как бордюры, тротуары и т. Д. и больше.Однако, когда дело доходит до архитектурной промышленности сборного железобетона, обычный бетон уже не является стандартом, и GFRC берет его на себя.

GFRC — это специальная бетонная смесь с высокими эксплуатационными характеристиками. Как следует из названия, он включает стекловолокно в свою бетонную смесь, что придает ему улучшенные структурные свойства по сравнению с обычным бетоном, который обычно требует армирования стальной арматурой для достижения эквивалентного уровня прочности. Помимо стекловолокна, смесь для GFRC также включает цемент, акриловый полимер, мелкий песчаный заполнитель и другие добавки для повышения эксплуатационных качеств. Хотя использование GFRC для проекта может быть немного сложным, преимущества часто значительно перевешивают добавленную сложность.

Хотя использование GFRC для проекта может быть немного сложным, преимущества часто значительно перевешивают добавленную сложность.

Литой камень и сборный железобетон GFRC

Сборный камень GFRC и литой камень имеют свои преимущества и недостатки. Окончательный выбор того, какой из них лучше подходит для ваших целей, сводится к этому.

Профи из литого камня

Литой камень используется уже довольно долгое время как надежный метод имитации природного камня за небольшую часть стоимости.Кроме того, вы можете отливать камень в различные формы и придавать ему широкий диапазон точных цветов. Поскольку это промышленный продукт, его метод производства может быть усовершенствован для стабильного производства качественного продукта.

Кроме того, литой камень можно легко разрезать на любую подходящую длину. Он также обеспечивает проверенную временем устойчивость к замораживанию-оттаиванию, что делает его относительно прочным и хорошим выбором в более холодном климате. Его также можно использовать в качестве замены как архитектурного сборного железобетона, так и известняка.

Его также можно использовать в качестве замены как архитектурного сборного железобетона, так и известняка.

Литой камень мин.

Несмотря на все эти преимущества, литой камень имеет свои ограничения. Хотя он может быть заменен на сборный бетон в ситуациях, когда он определен как минимально несущий и не несущий конструкции, это не тот случай, когда сборный железобетон является конструкционным. Также литой камень относится к 4 разделу кладочного материала. Следовательно, методы и размеры соединений должны входить в компетенцию подрядчика по кладке.

Кроме того, из литого камня методом сухой утрамбовки нельзя делать большие панели.Литой камень также никогда не будет выглядеть как реалистично, как натуральный камень, и цвет всегда будет меняться с течением времени.

Сборный железобетон GFRC Pro

Несмотря на то, что GFRC относительно нова на рынке, она имеет несколько очевидных преимуществ. GFRC имеет высокую прочность на изгиб и сжатие; для дополнительной прочности не требуется никакого внутреннего стального армирования. Его внутренняя сила также дает дополнительное преимущество, делая его более гибким. GFRC может иметь толщину от до 1 дюйма, что может сделать его идеальным материалом для изготовления стеновых панелей.Также не требует дополнительных помещений.

Его внутренняя сила также дает дополнительное преимущество, делая его более гибким. GFRC может иметь толщину от до 1 дюйма, что может сделать его идеальным материалом для изготовления стеновых панелей.Также не требует дополнительных помещений.

GFRC также не имеет большого веса и, благодаря своему малому весу, оказывает меньшую нагрузку на конструктивные элементы. Это не только упрощает обращение, но также делает материал подходящим для таких конструкций, как ванны, стеновые панели, плавающие умывальники, напольная плитка и столешницы. Кроме того, его можно использовать для больших пролетов, не требуя какой-либо дополнительной поддержки, а с увеличенными размерами пролетов будет меньше швов в колпаке, умывальниках и столешницах.Плотная поверхность материала также способствует низкому уровню впитывания жидкости и обеспечивает защиту от пятен.

GFRC также обещает отличную однородность цвета даже на нескольких продуктах. Используя метод распыления лицевого покрытия, вы можете покрыть поверхность большой площади всего одной смесью. В результате не будет ошибок от одного микшера к другому. Затем GFRC можно использовать для напольной плитки и стеновых панелей на большом пространстве или в месте, где есть несколько сборных компонентов.

В результате не будет ошибок от одного микшера к другому. Затем GFRC можно использовать для напольной плитки и стеновых панелей на большом пространстве или в месте, где есть несколько сборных компонентов.

Кроме того, GFRC имеет раннее высокопрочное отверждение. Другими словами, с ним можно безопасно и быстро обращаться и устанавливать как на этапах отделки, так и на этапах герметизации. Таким образом, с GFRC вы можете сократить время выполнения заказа, высвободив время для дальнейшего улучшения проекта.

Precast GFRC cons

Хотя все эти преимущества звучат впечатляюще, GFRC имеет свою долю ограничений.

GFRC не является пластичным, поэтому он не может подвергаться изменениям без разрушения. К тому же это довольно дорого.Стекловолокно, используемое вместе с акриловым сополимером и добавками, резко повышает цену. Самостоятельное смешивание тоже сложно, поэтому вам понадобится подрядчик не только для смешивания, но и для заливки.

Хотя это правда, что GFRC может быть очень универсальным, если его не налить или не нанести должным образом, он может легко развалиться. Более того, в зависимости от типа используемого волокна бетон может быть довольно тяжелым. Также важно иметь точное количество волокна в партии бетона.Испытания показывают, что даже небольшие отклонения в составе фибры могут отрицательно сказаться на прочности бетона.

Более того, в зависимости от типа используемого волокна бетон может быть довольно тяжелым. Также важно иметь точное количество волокна в партии бетона.Испытания показывают, что даже небольшие отклонения в составе фибры могут отрицательно сказаться на прочности бетона.

Наконец, в бетон добавляются волокна для увеличения жесткости и прочности на разрыв, а также улучшения его характеристик. Однако коррозия может снизить производительность.

Типичные области применения литого камня

Обычно литой камень используется в декоративных целях. Поскольку он в деталях похож на гранит, мрамор и природный известняк, он используется как элемент для декоративной облицовки фасадов.Другое распространенное использование — имитация внешнего вида известняка.

Как упоминалось ранее, он также используется в качестве архитектурной облицовки, украшения, элемента или отделки. Его также можно использовать для водяных столов, оснований, колпачков, оконных рамок, дверей, обвязок и подоконников. В некоторых случаях его также можно использовать для декоративных элементов, таких как балясины, колонны и шары.

В некоторых случаях его также можно использовать для декоративных элементов, таких как балясины, колонны и шары.

Где используется GFRC?

GFRC используется не только для восстановления фасадов старых зданий и обновления экстерьеров новых зданий.Он также используется для возведения потолков и стен в зданиях. Его использование также можно увидеть в водных объектах и ландшафтном дизайне. Более того, учитывая его способность заливать любой гипс, он подходит для скульптур, валунов и сборных камней. Некоторые ландшафтные дизайнеры также используют его для создания мемориальных камней, монолитных водопадов и других ландшафтных скульптур.

GFCR все еще новый, и он еще не используется в полной мере. Однако, благодаря своей легкой конструкции и долговечности, он также используется для следующих целей:

- Сооружения, в которых основная конструкция здания не может поддерживать другие изделия на основе цемента

- Конструкции с недостаточной структурной опорой

- Конструкции с сложные конструкции, где более крупные детали могут облегчить установку

- В местах, где не хватает квалифицированных мастеров и ограничено монтажное и монтажное оборудование

- Для внутренних работ, переходных зон и проходов как снаружи, так и внутри помещений

Есть ли у обоих материалов варианты скрытого монтажа застежки?

Оба этих материала могут быть установлены с помощью скрытых креплений, но доступные варианты монтажа различны.

Литой камень часто поставляется с монтажными отверстиями, готовыми для установки анкеров, таких как анкеры с подрезкой KEIL, но производитель обычно не поставляет сами анкеры или крепления. Для подобных систем система Monarch’s Under Anchor System может использоваться практически в любом приложении.

С другой стороны, GFRC обычно имеет анкеры, залитые в панель во время производства. Встроенная анкерная система Monarch для GFRC работает с нашей системой LW1250, и у нас есть варианты для цинковых или нейлоновых вставок.

Пожалуйста, свяжитесь с Monarch Metal Fabrication, если мы можем помочь с вашим следующим проектом.

Изображение 1 Кредит: «Подобный кристаллу общественный центр | Abfaltersbach AT ” от Rieder Smart Elements GmbH. Изображение 2 Предоставлено: «Сборные бетонные многослойные панели Wetcast» , компания Armcon Precast

CNCC Книга: Эпоксидно-гранитный наполнитель

Заполнение машинных отливок эпоксидным гранитом с эпоксидным гранитом (иногда также называемым «полимерным бетоном») — это давняя традиция некоторых лучших производителей станков, таких как Hardinge с их патентованным «Harcrete» и других.

Hardinge, как и многие другие, сразу же отмечает, что демпфирующие свойства эпоксидного гранита примерно в 8 раз выше, чем у чугуна. Сочетание прочности существующего чугуна с дополнительными демпфирующими свойствами эпоксидного гранита

кажется очень привлекательным. Эта процедура может сделать вашу машину значительно более жесткой и менее подверженной вибрации. Если учесть, что даже тяжелый «настольный» стан, такой как IH, все еще весит чуть менее 1000 фунтов, в то время как действительно небольшой коммерческий станок с ЧПУ, такой как Haas TM-1, весит около 3000 фунтов, вы можете видеть, что мы, любители, сталкиваемся с проблемой. делаем все возможное, чтобы повысить жесткость машины!

Поскольку у меня есть один из двух фрезерных станков IH для обширных модификаций и, в конечном итоге, преобразования ЧПУ, я решил пойти дальше и сделать этот шаг.Обязательно прочтите раздел «Вдохновение» ниже, чтобы узнать об опыте Davo727, который, я считаю, дал мне стимул двигаться вперед.

Во-первых, создайте систему сдерживания

Необходимо будет создать систему сдерживания, чтобы эпоксидная смола шла туда, куда вы хотите, а где нет. Для меня это был очень простой проект с использованием комбинации моей ленточной пилы Harbour Freight и 12-дюймовой дисковой шлифовальной машины, которую я построил. Вот

несколько фотографий, на которых видно, чем я занимаюсь:

Отметьте ложу меткой Sharpie, чтобы она поместилась между полотнами.Черновой пропил на ленточной пиле…

Тонкая настройка на шлифовальной машине. Это идеальный инструмент для решения этой задачи, который делает ее очень простой и быстрой…

Я использую тонкую стенку толщиной 1 дюйм, чтобы защитить отверстия под болты от эпоксидной смолы. Это отверстия, необходимые

для крепления колонны, а также 4 отверстия для выравнивающих болтов в основании.

Я планирую заклеить боковые отверстия изнутри, но не думаю, что буду продлевать их

дальше внутри эпоксидной отливки . ..

..

Итак, у нас есть 6 плоских пластин между перемычками и 8 коротких отрезков трубопровода…

Я использовал силиконовый клей GE для фиксации плит и труб.Я просто накидываю силикон по каждому краю. Он очень хорошо заполняет зазоры, создавая водонепроницаемое уплотнение:

Силиконовые галтели предназначены для удержания эпоксидной смолы в специально отведенных местах…

Мысль для будущих поколений: вы можете полностью посвятить себя попыткам натянуть эту паутину, сохраняя при этом достаточно места для ходового винта. Вероятно, есть место для примерно 1 дюйма эпоксидного гранита по всей длине основания машины. Не буду беспокоиться, но это мысль.

Пропорции смесей и агрегаты

Существует много сложных математических расчетов, компьютерных симуляций и старых добрых экспериментов, проводимых

над резьбой CNCZone Epoxy Granite по вопросу о соотношении компонентов смеси. Их цель несколько отличается от моей. Они хотят отливать рамы машин полностью из эпоксидного гранита. Это выполнимая, но более сложная задача. Их рабочее предположение состоит в том, что поиск оптимальной смеси заполнителей различных размеров, которая сводит к минимуму количество эпоксидной смолы, необходимой для заполнения отверстий, и которая будет держаться вместе в виде однородной смеси, является секретом максимальной производительности.За исключением Уолтера, который отливал основные части портального станка с ЧПУ, и Davo727, который следовал своим собственным рекомендациям по смешиванию материала, еще не так много сделано, хотя есть буквально сотни страниц сообщений.

Их цель несколько отличается от моей. Они хотят отливать рамы машин полностью из эпоксидного гранита. Это выполнимая, но более сложная задача. Их рабочее предположение состоит в том, что поиск оптимальной смеси заполнителей различных размеров, которая сводит к минимуму количество эпоксидной смолы, необходимой для заполнения отверстий, и которая будет держаться вместе в виде однородной смеси, является секретом максимальной производительности.За исключением Уолтера, который отливал основные части портального станка с ЧПУ, и Davo727, который следовал своим собственным рекомендациям по смешиванию материала, еще не так много сделано, хотя есть буквально сотни страниц сообщений.

Их оптимальное сочетание с помощью компьютерного моделирования на данный момент выглядит следующим образом:

20% Agsco # 6 оксид алюминия

20% Agsco # 4 Кварц

20% Agsco # 2 Кварц

20% Agsco # 2/0 Кварц

20% 3M # 800 Zeeospheres

Эти количества являются весовыми.

Проблема в том, что вам нужно сделать заказ у поставщика промышленных заполнителей, чтобы получить эти материалы. Есть минимальные заказы, нужно звонить, а нельзя просто заказать онлайн, да, да. Другими словами, это боль.

Другая формула, разработанная коммерческим производителем эпоксидного гранита в Великобритании, выглядит следующим образом:

500 мкм и менее 10%

Кремний порошок 5%

1 мм 20%

3-4 мм 10%

6 мм 10%

10 мм 15%

14 мм 30%

Взять эту смесь заполнителей по весу, и вам понадобится всего 7% эпоксидной смолы.Интересно, но опять же, для этого требуется много агрегатов разного размера.

Последняя эмпирическая формула Уолтера, которую я нашел, была следующей. Смешайте равные по объему порции каждого из этих компонентов:

# 6 Агско Браун

# 4 Agsco Кварц

# 2 Agsco Кварц

# 2/0 Agsco Кварц

G800 Zeeospheres

G200 Зееосферы

Это даст заполнитель, для которого требуется около 10% эпоксидной смолы.

И Уолтер, и парень из Великобритании

предлагают оценить согласованность.Например, парень из Великобритании говорит, что если вы попытаетесь сделать «снежный ком» из смеси с эпоксидной смолой. Когда вы открываете руки, если они слишком сухие, они распадаются на комочки, а если они слишком влажные, они проходят сквозь пальцы. Уолтер предлагает, если смесь слишком комковатая, просто добавьте еще немного смолы.

Из того, что я вижу после прочтения буквально сотен страниц, я хочу использовать 10-15% эпоксидной смолы,

, и, если мне нужна смесь, которая, возможно, будет немного менее прочной, но которая хорошо разливается и формуется, добавьте больше эпоксидной смолы. .Так что я полагаю, что просто добавлю 20% смолы и закончу. Более того, я не хочу, чтобы мне приходилось искать какие-то особые компоненты по высшему разряду. Я собираюсь использовать гранитный гравий и песчаный песок (предположительно, самый чистый сорт в соответствии с длинной нитью), купленный в местном магазине Home Depot.

У меня есть «секретное оружие» в виде стеклянных бус из моего взрывного шкафа. Они намного меньше гранул игрового песка, и если я добавлю немного его к заполнителю, он вытеснит немного эпоксидной смолы.Это мой подход к тонкой настройке на любом уровне

.

Вместо того, чтобы возиться со сложной математикой (все уравнения в цепочке!), Я иду эмпирически. Итак, я достал свои почтовые весы, мерные чашки и носитель и начал проводить некоторые эксперименты. Моя цель состояла в том, чтобы найти легкую смесь, которая позволила бы мне получить около 20% эпоксидной смолы. Мой метод заключался в том, чтобы смешать среду, а затем долить воду в чашку, чтобы измерить, сколько эпоксидной смолы потребуется для заполнения пустот. Поскольку эпоксидная смола будет более плотной, я полагаю, что при использовании чуть менее 20% воды по весу я получу немного меньшее соотношение эпоксидной смолы плюс пузырьки воздуха.Последнее я постараюсь минимизировать с помощью вакуумной установки

, которую я опишу позже.

Смесь, которую я получил, была получена с использованием этих весовых пропорций с эпоксидной смолой:

62% гравий

23% песок

14% эпоксидная смола