Изготовление стола из слэба и эпоксидной смолы: Как сделать стол «речка» из эпоксидной смолы и дерева? | Art Smola

Как сделать стол «речка» из эпоксидной смолы и дерева? | Art Smola

Содержание статьи

- Материалы

- Условия работы

- Процесс создания

- Подготовка древесины

- Подготовка опалубки

- Заливка смолы

- Шлифовка и полировка

- Ножки для стола

- Видео по созданию столешницы

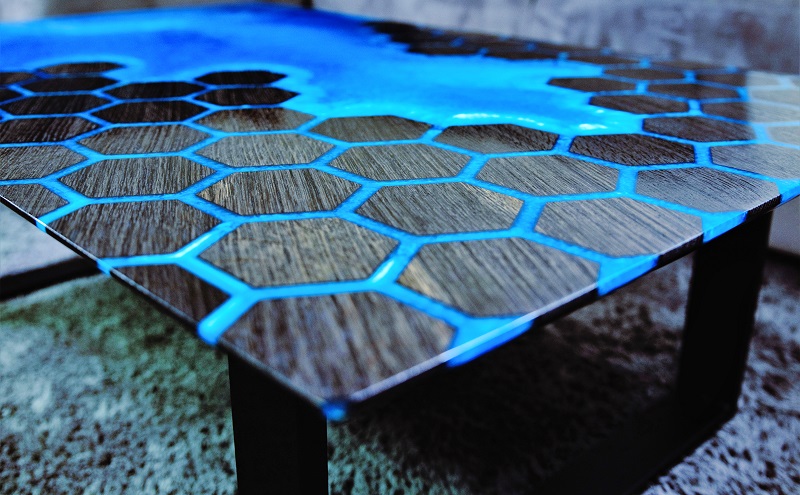

Стол-“речка” из эпоксидной смолы и дерева всегда смотрится современно и оригинально. Эпоксидная смола подчеркивает красоту натурального материала, а широкая гамма красителей позволяет создать полупрозрачный цвет, будто часть стола залита “жидким” стеклом.

Часто дизайнерские столы подобного плана стоят очень дорого, ведь делаются профессиональными мастерами вручную, но куда приятнее – сделать такой стол самому, используя качественные материалы 🙂

Материалы

- Эпоксидная смола для столешниц и крупных заливок*.

- Красители для смолы (не обязательно).

- Ручная газовая горелка или технический (строительный) фен для удаления пузырей воздуха с поверхности заливки.

- Деревянный слэб (длинный срез дерева толщиной 2-3 см).

- Фанера/доски для создания опалубки (формы).

- Глянцевая самоклеящаяся плёнка (чтобы отвердевшая смола отошла от формы после отвердевания) или другая плотная плёнка/материал, к которому не клеится смола после отвердевания.

- Силиконовый герметик или силиконовая паста (для устранения щелей в опалубке).

* – вид смолы зависит от толщины слоя заливки: до 2, 3 и 5 см за один раз (актуально только для наших смол). Если у вашего будущего стола предполагается бóльшая толщина, то можно делать несколько заливок с промежутком в 24-36 ч (в зависимости от размеров).

Условия работыРаботать со смолой необходимо в сухом (очень важно!) и тёплом, хорошо вентилируемом помещении. Повышенная влажность воздуха может критично сказаться на поверхности готового изделия после отвердевания. Исключительно рекомендуется при работе со смолой использовать индивидуальные средства защиты: маску-респиратор, перчатки, защитные очки. Также рекомендуем использовать рабочую одежду – смолой очень легко испачкаться, отмыть её от ткани – почти невозможно.

Также рекомендуем использовать рабочую одежду – смолой очень легко испачкаться, отмыть её от ткани – почти невозможно.

Мы предлагаем следующий ассортимент средств защиты:

Процесс создания

Подготовка древесины

- Процесс подготовки начинается с выбора древесины: для создания столешницы рекомендуется использовать древесину карагача, однако подходят и такие породы, как вяз, ясень, акация, дуб, яблоня. Чем больше дефектов и неровностей в слэбе, тем интереснее будет стол 🙂

- Древесина должна быть хорошо высушена (процесс сушки может занимать от 6 месяцев до нескольких лет и протекает в особых условиях, поэтому рекомендуется брать уже готовые высушенные слэбы). Это необходимо для того, чтобы смола не контактировала с влагой внутри дерева и чтобы древесина не сжалась и не расширилась со временем после создания столешницы.

- После того, как вы выбрали древесину (рекомендуем брать толщиной не больше 2-3 см), рекомендуется отшлифовать её, не задевая кору.

Чем мельче зернистость наждачной бумаги (300-400), тем больше поверхность будет “запечатана” от просачивания в неё смолы. И таким образом сохранится более естественный цвет древесины. Если же вы используете наждачную бумагу бóльшей зернистости (60-80), то тон дерева будет более темным.

Чем мельче зернистость наждачной бумаги (300-400), тем больше поверхность будет “запечатана” от просачивания в неё смолы. И таким образом сохранится более естественный цвет древесины. Если же вы используете наждачную бумагу бóльшей зернистости (60-80), то тон дерева будет более темным. - Длинный слэб необходимо распилить на две одинаковых части, подходящие по размерам для вашей будущей столешницы. После этой процедуры необходимо продуть поверхность древесины сжатым воздухом для удаления пыли и опилок. Если нет такой возможности, то просто обработайте дерево мягкой щеткой.

Подготовка опалубки

- Подготовьте ровную поверхность из фанеры или другого материала, на который можно наклеить большой лист самоклеящейся глянцевой плёнки. Это будет нижняя основа для заливки столешницы. Клейте плёнку ровно, стараясь выпускать попадающий под неё воздух. Если вы клеите несколько длинных полосок плёнки, то делайте это без наложений одной полоски на другую.

- Для создания формы для бортиков необходимо взять 4 ровных гладких доски, проклеить поверхность каждой (сторону, которая будет прилегать к заливке) глянцевой плёнкой, а после – скрепить гвоздями или саморезами, чтобы получилась своего рода “рамка”.

- Примерьте форму поверх большой основы и скрепите саморезами (можно заранее прикрепить к досками небольшие деревянные бруски, а сами бруски – к основе). По итогу вы должны получить своего рода “ящик”, в который будет заливаться смола.

- Промажьте силиконовым герметиком все стыки и щели, чтобы при заливке смола не протекла из формы.

- Важный пункт! Перед заливкой необходимо смешать небольшое количество прозрачной эпоксидной смолы и промазать всю поверхность древесины тонким слоем. Данные действия необходимы для того, чтобы при заливке столешницы смола не впиталась в пористую структуру древесины и чтобы “запечатать” пузыри воздуха, которые могут выходить в заливку из древесины и застревать в толще смолы. После промазывания расположите два слэба так, как вам больше нравится и оставьте до полного отвердевания смолы (обычно хватает 24-36 ч).

Заливка смолы

- Рассчитайте необходимое для вашего стола количество эпоксидной смолы. Это можно сделать с помощью нашего калькулятора расхода смолы: ССЫЛКА НА КАЛЬКУЛЯТОР

Вы можете посчитать расход смолы на весь объём стола, а после – вычесть из получившегося результата примерный процент, который занимает в столе древесина. - При смешивании смолы внимательно следите за временем: смешанную смолу в большом количестве нельзя долго держать в одной таре, поэтому действуйте без промедлений! Отмерьте оба компонента по указанным в инструкции пропорциям строго на весах (актуально только для наших смол), влейте в одну тару и тщательно мешайте в течение 5-7 минут: по часовой стрелке и против, соскребая материал со стенок и дна тары несколько раз и снова перемешивая. От качества смешивания зависит качество отвердевания смолы: непромешанные участки могут плохо застыть.

- На данном этапе можно добавить краситель или пигмент (но не больше 5 % от общей массы смолы).

Добавляйте по чуть-чуть и сразу же быстро перемешивайте, пока не получите устраивающий вас результат. Не забывайте про время!

Добавляйте по чуть-чуть и сразу же быстро перемешивайте, пока не получите устраивающий вас результат. Не забывайте про время! - Заливайте смолу в сухую и чистую опалубку (форму) равномерно и аккуратно в промежутках между слэбами, стараясь не допускать резких всплесков. Спустя некоторое время попавшие в смолу при смешивании пузырьки воздуха начнут всплывать на поверхность смолы – их можно удалить техническим феном или пламенем ручной газовой горелки (не задерживайтесь на одном месте, делайте это быстро, на расстоянии 10 см от заливки).

Рекомендуется сначала сделать заливку буквально в 0,5 см, чтобы “закрепить” древесину. Спустя 36-48 ч вы можете осуществить полноценную заливку: ориентируйтесь на состояние смолы – для повторной заливки нижний слой должен быть твёрдым (допускается некоторая гибкость и мягкость, но не жидкое состояние).

Рекомендуемый срок извлечения столешницы из формы – 2-3 суток с момента заливки. Дальнейшую обработку стола (шлифовку и полировку) рекомендуется проводить спустя 6-7 суток с момента заливки смолы.

Шлифовка и полировка

Чтобы убрать неровности, оставленные на изделии формой, необходимо отшлифовать края стола. Сделать это можно, начиная с самой крупной зернистости для устранения особо заметных дефектов и заканчивая самой мелкой (2500, наждачка-нулёвка) для подготовки поверхности к полировке.

Полируют поверхность стола при помощи особого средства – полироли. Данное средство наносят на поверхность и растирают полировальным кругом (как для полировки кузова машин) или вручную губками или тканью для полировки (однако эффект будет не такой безупречный, как при полировке кругом).

Полируют поверхность стола при помощи особого средства – полироли. Данное средство наносят на поверхность и растирают полировальным кругом (как для полировки кузова машин) или вручную губками или тканью для полировки (однако эффект будет не такой безупречный, как при полировке кругом).

Шлифовка и полировка столешницыНожки для столаНожки для стола вы можете сделать самостоятельно из дерева или металла или же купить готовые в специализированных магазинах. Мы рекомендуем второй вариант – так вы не ошибётесь с длинной ножек, стол будет стоять ровно.

Мы рекомендуем второй вариант – так вы не ошибётесь с длинной ножек, стол будет стоять ровно.

Команда Арт Смолы всегда готова ответить на все интересующие вас вопросы в комментариях 🙂

В наших социальных сетях вы найдёте ещё больше советов и полезной информации по работе со смолой!

Группа VK – https://vk.com/artsmola_ru

Telegram-канал – https://t.me/artsmolaru

Наш Youtube-канал – https://www.youtube.com/c/ArtSmola

Оборудование для изготовления столов из слэбов. Мастерская стол река. Столы из слэбов и эпоксидной смолы

Оборудование для изготовления столов из слэбов

Для создания столов из слэба мало иметь хорошие руки, необходимы также определенные инструменты и оборудование, без которых не получится сделать стол из слэба. Ниже мы напишем список необходимого оборудования для создания столов из слэба. Конечно к данному списку можно добавлять еще что-то, но уже имея данное оборудование вы можете приступать к созданию качественного и уникального стола из слэба.

Ниже мы напишем список необходимого оборудования для создания столов из слэба. Конечно к данному списку можно добавлять еще что-то, но уже имея данное оборудование вы можете приступать к созданию качественного и уникального стола из слэба.

Фрезерный станок по дереву для создания стола из слэба

Фрезерные станки относятся к наиболее популярному столярному оборудованию и используются для резки всевозможных деталей из натурального дерева, фрезерования профилей и рельефных элементов, а так же обработки древесных заготовок и придания им необходимой формы и конфигурации. К примеру, с помощью фрезерного станка удобно выбирать пазы и обрабатывать кромки изделий, а также производить интерьерные элементы вроде плинтусов и резать шипы специальной кареткой. Если же использовать дополнительные приспособления, позволяющие существенно расширить возможности фрезерных станков по дереву, можно изготавливать и детали повышенной сложности. Например при изготовлении столов из слэба.

Фуганок для изготовления стола из слэба

Фуганок — это специальный ручной механический или электрический инструмент для выравнивания поверхности заготовки из дерева. Он есть у любого столяра, без приспособления не обходится обработка доски и массива. Для обтесывания заготовки требуется сила. Профессионалы чаще пользуются электрическим фуганком. Он обладает: большей массой и прижимным усилием, точнее обрабатывает заготовки, работа идет намного быстрее, инструмент имеет набор сменных насадок Особенность применения электрического фуганка – возможность его крепления к верстаку. Получается станок, заменяющий специальное стационарное оборудование. Он удобен для дома или в небольшой мастерской.

Рейсмусовый станок по дереву для изготовления стола из слэба

Правильно обработанная доска — с ровными и параллельными сторонами, имеющая одинаковую толщину по всей длине — это отправная точка, с которой начинается любой столярный проект. Главная роль на этом этапе отведена рейсмусовому станку; он незаменим для подготовительной обработки пиломатериалов — калибровки досок по толщине и для ряда других операций. Его по праву считают одним из главных станков, с которого начинается домашняя столярка. Основная функция этого станка — простругивание досок в размер по толщине. Пропуская доску через рейсмус и поочередно обрабатывая каждую ее пласть, вы получаете начисто обработанную заготовку с параллельными сторонами и одинаковой толщиной по всей длине. Калибровка по толщине — это главная, но не единственная функция рейсмуса. Следует отметить, что возможности рейсмуса можно использовать и для других операций: фугования кромок, калибровки досок по ширине и даже устранения некоторых видов коробления.

Главная роль на этом этапе отведена рейсмусовому станку; он незаменим для подготовительной обработки пиломатериалов — калибровки досок по толщине и для ряда других операций. Его по праву считают одним из главных станков, с которого начинается домашняя столярка. Основная функция этого станка — простругивание досок в размер по толщине. Пропуская доску через рейсмус и поочередно обрабатывая каждую ее пласть, вы получаете начисто обработанную заготовку с параллельными сторонами и одинаковой толщиной по всей длине. Калибровка по толщине — это главная, но не единственная функция рейсмуса. Следует отметить, что возможности рейсмуса можно использовать и для других операций: фугования кромок, калибровки досок по ширине и даже устранения некоторых видов коробления.

столы из слэбов и эпоксидной смолы

Одноминутное видео о том, как наши мастера изготавливают стол-реку из слэба и эпоксидной смолы. На самом деле, изготовление стола из слэба и смолы в среднем занимает около 15 дней, но в данном видео мы уместили весь процесс и все этапы создания стола из слэба и эпоксидной смолы всего в одну минуту. Желаем Вам приятного просмотра! Будем рады, если Вы решите заказать и купить стол из слэба в нашей мастерской. Мы приложим все усилия для того, чтобы Вы остались довольны результатом нашей работы!

Желаем Вам приятного просмотра! Будем рады, если Вы решите заказать и купить стол из слэба в нашей мастерской. Мы приложим все усилия для того, чтобы Вы остались довольны результатом нашей работы!

Как сделать стол «Reverse River» из эпоксидной смолы с живым краем — мастерская

Узнайте, как сделать этот стол «обратная река» из эпоксидной смолы с живым краем! Я сделал этот стол из плиты с живым краем из орехового дерева, отлитой из черной металлизированной эпоксидной смолы, с основанием из клена!

Примечание. Ниже приведены партнерские ссылки

🛠 Инструменты, используемые на столе из эпоксидной смолы:

🔸 Строгальный станок Powermatic 209HH

🔸 Фуговальный станок Powermatic PJ-890HH040013

🔸 Powermatic PM2244 Drum Sander

🔹 Rockler Silicone Mat

🔺 Infinity Brass Roundover Bit

Table Saw

Push Stick

Miter Saw

Speed Square

Магнитный держатель винта (для ударного шуруповерта)

Аккумуляторная дрель

Трековая пила

Festool Domino

Block Plane

Sander

Sanding Block

Fondant Ball Tool

HVLP Sprayer

Wood Thread Taps

📦 Materials Used On The Epoxy Resin Table:

🛥 Эпоксидная смола TotalBoat ThickSet Casting

🛥 Высокоэффективная эпоксидная смола TotalBoat

🔹 Винты Rockler Zip Driver (для сборки формы)

Black Epoxy Pigment

Tyvek Tape

Silicone Caulk

Walnut Slab

Rubio Monocoat Finish

Wood Glue

Enduro Black Poly, Satin

Шаг 1: Выровняйте плиту на фуганке

Прежде чем залить эту плиту эпоксидной смолой, мне нужно было сделать ее хотя бы относительно плоской. Так как эта плита была шире, чем моя станина для фуганка, я мог выровнять только часть плиты, и для этого мне нужно было снять защитный кожух на фуганке. Если вы собираетесь попробовать эту технику, убедитесь, что вы очень осторожны , так как эта вращающаяся голова мгновенно запутает вас, если вы не будете внимательны.

Так как эта плита была шире, чем моя станина для фуганка, я мог выровнять только часть плиты, и для этого мне нужно было снять защитный кожух на фуганке. Если вы собираетесь попробовать эту технику, убедитесь, что вы очень осторожны , так как эта вращающаяся голова мгновенно запутает вас, если вы не будете внимательны.

После снятия ограждения я мог приступить к выравниванию одной части плиты, что потребовало нескольких проходов. У этой плиты был довольно хороший изгиб, и я смог удалить большую ее часть во время этого процесса фрезерования, не делая плиту слишком тонкой.

Как вы можете видеть здесь, соединение части лицевой стороны плиты оставляет выступ между уплощенной и неуплощенной областями. Сглаженная область теперь была моей опорной поверхностью, когда я перешел к рубанку.

Чтобы эта несглаженная область не мешала, я добавил полосу МДФ к станине рубанка, чтобы приподнять плиту над станиной рубанка, чтобы только эта сглаженная область соприкасалась с МДФ.

Одна вещь, которую я не заметил, когда на самом деле выполнял фрезерование, но которую я заметил сейчас, когда я оглядываюсь назад на эти кадры, это то, что плита слегка приподнималась за высокую сторону, которая, по сути, следовала за этим поворотом. Чтобы противостоять этому, мне нужно было надавить на левую сторону плиты, когда она проходила через рубанок, что Я явно не делал .

В любом случае, после выравнивания противоположной стороны плиты, я мог бы перевернуть ее этой недавно сплющенной стороной к станине строгального станка и избавиться от выступа, оставленного фуганком.

Теперь, если у вас нет фуганка или строгального станка, вы можете просто использовать фрезерные салазки и получить почти такой же результат.

После того, как гребень исчез, я перевернул плиту несколько раз, чтобы снять одинаковое количество материала с каждой стороны, а затем дал плите немного остыть в моей мастерской, прежде чем залить ее эпоксидной смолой.

Шаг 2: Подготовка плиты к заливке эпоксидной смолой

На следующий день мне нужно было подрезать плиту по длине, что я и сделал с помощью гусеничной пилы. На самом деле я хотел, чтобы эта плита проходила по центру столешницы по диагонали, и это было из-за угла, под которым была срезана эта промежность. Я хотел удалить как можно меньше из этой секции, , потому что все знают, что фигура промежности — лучшая , а это означало, что конец плиты нужно обрезать под небольшим углом.

Сделав разрез, я мог отметить место, где мне нужно было сделать разрез на другом конце плиты. Чтобы убедиться, что этот разрез был относительно параллелен первому разрезу, я приложил свой 12-дюймовый угольник к краю разреза и убедился, что моя рулетка находится на одной линии с угольником. Я сделал несколько отметок, ориентируясь на разные области, а затем обрезал другой конец по длине.

Прежде чем двигаться дальше, я решил попробовать новый инструмент, который я только что получил по почте, Орион 9Влагомер 50 от компании Wagner Meters, которая является спонсором видео на этой неделе. Я хотел подтвердить, что эта плита готова к использованию, так как она была высушена на воздухе и имела толщину около двух дюймов.

Убедиться, что содержание влаги в плите было на хорошем уровне, было особенно важно в этом проекте, так как эпоксидная смола гораздо менее щадящая, когда речь идет о движении древесины. К счастью, эта плита пролежала в моем магазине кондиционеров около шести месяцев, и, судя по показаниям счетчика, ее можно было использовать.

Шаг 3. Создание формы для заливки эпоксидной смолы

Далее я могу построить форму. На самом деле я использовал ту же форму, что и ранее, на изголовье реки, вот ссылка, если вы ее пропустили. Поскольку этот МДФ уже был обмотан лентой Tyvec, все, что мне нужно было сделать, это обрезать его по размеру и собрать, что значительно упростило задачу.

Для этого я использовал комбинацию настольной пилы, гусеничной пилы и торцовочной пилы, а затем смог собрать форму.

Перед сборкой мне нужно было добавить больше ленты Tyvek в нескольких местах, где у меня были отверстия для винтов из предыдущего проекта, чтобы эпоксидная смола не вытекала из этих отверстий. Эпоксидная смола для глубокой заливки TotalBoat, которую я использовал в этом проекте, имеет чрезвычайно низкую вязкость , поэтому эта форма должна быть абсолютно водонепроницаемой, чтобы избежать утечек.

Для сборки формы я использовал шурупы 1 ¼ дюйма и предварительно просверлил и раззенковал отверстия, так как в противном случае МДФ чрезвычайно склонен к растрескиванию. Я добавил винты примерно каждые восемь дюймов вдоль нижней стороны формы, а затем добавил по одному винту в каждом углу, чтобы скрепить стороны.

Затем я загерметизировал все швы 100% силиконовым герметиком и использовал помадный шарик, чтобы получить действительно чистый угол.

Так как плита была разрезана по диагонали, мне нужно было удалить по одному углу на каждом конце плиты, чтобы она подошла по форме. Для этого я сначала отметил линию пересечения плиты с формой, а затем начертил квадратную линию на лицевой стороне плиты.

Я обрезал эти участки с помощью гусеничной пилы, и тогда я смог закрепить плиту в форме. Для этого я просто использовал горячий клей, который достаточно силен, чтобы удерживать плиту во время литья, но потом легко удаляется.

Я добавил большое количество горячего клея, вдавил плиту в форму, а затем сдул опилки сжатым воздухом.

Этап 4: Заливка плит из орехового дерева эпоксидной смолой

После этого плита была готова к заливке эпоксидной смолой, и опять же, для этого проекта я использовал новую для меня эпоксидную смолу, заливочную смолу ThickSet от TotalBoat. Эта эпоксидная смола отверждается гораздо медленнее, чем другие смолы, а значит, вы можете заливать ее гораздо глубже. При такой большой заливке TotalBoat рекомендует заливать на максимальную глубину 1 дюйм за раз, иначе эпоксидная смола станет экзотермической и затвердеет слишком быстро, что приведет к растрескиванию, образованию пузырей и помутнению.

Эта эпоксидная смола отверждается гораздо медленнее, чем другие смолы, а значит, вы можете заливать ее гораздо глубже. При такой большой заливке TotalBoat рекомендует заливать на максимальную глубину 1 дюйм за раз, иначе эпоксидная смола станет экзотермической и затвердеет слишком быстро, что приведет к растрескиванию, образованию пузырей и помутнению.

Я смешивал эпоксидную смолу порциями по полгаллона и добавлял черный металлический пигмент в равных количествах в каждую партию. Так как мне нужно было наносить заливку в два слоя, я хотел убедиться, что слои максимально идентичны, поэтому я взвесил пигмент, чтобы все было красиво и ровно.

Кроме того, этот силиконовый коврик Rockler — моя новая любимая вещь при смешивании таких вещей, как эпоксидная смола и заливка отделочных материалов. Поскольку к силикону практически ничего не прилипает, его легко чистить, и мой верстак не покрывается эпоксидной смолой.

TotalBoat рекомендует смешивать эпоксидную смолу в по 1 галлону или меньше с шагом , и у меня были под рукой эти емкости для смешивания на полгаллона, так что я пошел с ними. Хотя смешивание в этих меньших количествах немного замедлило процесс, это также позволило мне легко оценить, сколько эпоксидной смолы мне нужно, вместо того, чтобы пытаться смешать одну огромную партию за один раз.

При первой заливке я использовал в общей сложности полтора галлона, смешав три партии. Кроме того, эти кадры заливки эпоксидной смолы в замедленном режиме очень приятны.

После заливки я оставил эпоксидную смолу застывать на ночь, а затем мог залить оставшуюся часть эпоксидной смолы, в данном случае еще два галлона. Перед заливкой второй серии я зачистил поверхность первой заливки наждачной бумагой с высокой зернистостью, чтобы слои эпоксидной смолы лучше сцеплялись друг с другом.

Второй набор заливок был почти таким же, и я смог заполнить форму до краев последней заливкой. После этого я дал эпоксидной смоле высохнуть в течение 24 часов.

После этого я дал эпоксидной смоле высохнуть в течение 24 часов.

Пока эпоксидная смола застывает, я приступил к работе над основанием стола, которое я сделал из твердого клена, оставшегося от прилавков мясной лавки, которые я построил несколько недель назад.

Шаг 5: Изготовление деревянного основания стола

Я сохранил дизайн основания сверхпростым , чтобы верхняя часть действительно была основным фокусом. Ножки — это прямоугольные узлы, соединенные с этими двумя длинными носилками. Носилки примерно на полдюйма выше ножек, что поднимает столешницу с ножек и придает столешнице парящий вид.

Я обрезал детали до грубого размера на торцовочной и настольной пиле, а затем выровнял их на фуганке и рубанке.

Наконец, я обрезал детали до окончательной длины на торцовочной пиле, а затем приступил к резке столярных изделий.

Я решил пойти по легкому пути в этом проекте и использовать свой Domino, которым я фактически не пользовался довольно давно. На самом деле, подумав об этом, я понял, что это была первая настоящая мебель, которую я построил в новом магазине, и это довольно круто. И, как всегда, если у вас нет домино, Существует множество способов собрать основание, подобное этому , включая карманные отверстия или столярные изделия с дюбелями. Я думаю, мне нужно сделать рубашку с этой линией, чтобы носить ее, когда я использую домино.

На самом деле, подумав об этом, я понял, что это была первая настоящая мебель, которую я построил в новом магазине, и это довольно круто. И, как всегда, если у вас нет домино, Существует множество способов собрать основание, подобное этому , включая карманные отверстия или столярные изделия с дюбелями. Я думаю, мне нужно сделать рубашку с этой линией, чтобы носить ее, когда я использую домино.

Так или иначе, я установил свой домино с 8-миллиметровым резаком, а затем разметил места пазов на деталях, а также отметил переднюю поверхность каждой детали.

Чтобы лучше удерживать Domino на этих мелких деталях, я использовал насадку Trim Stop, которая делает вещи намного более стабильными. Это особенно верно для более длинных частей ног, так как мне нужно было ориентировать Domino вертикально.

Я добавил по две домино на каждый сустав, как для прочности, так и для выравнивания. Для этого я вырезал все пазы с первоначальной настройкой высоты и проверил посадку, а затем уменьшил настройку высоты и вернулся, чтобы прорезать второй паз на каждом стыке.

Эмпирическое правило здесь состоит в том, чтобы иметь толщину, по крайней мере, равную Domino, который вы используете, с обеих сторон пазов, которые вы можете видеть у меня здесь.

Я вырезал остальные пазы, а затем приступил к склеиванию ножек в сборе.

Все прошло гладко, хотя я перепутал две детали во время сборки, что привело к небольшому смещению. Я смог отшлифовать это на барабанной шлифовальной машине после того, как клей высох, так что это не было большой проблемой.

Затем я мог вырезать пазы, соединяющие длинные подрамники и узлы ножек. Здесь я использовал по одному 10-миллиметровому домино в каждом суставе, что было достаточно прочным для такого легкого стола для зала.

Я также позаботился о том, чтобы выступ на носилках составлял ½ дюйма, чтобы я мог сохранить этот выступ на носилках.

Чтобы вырезать пазы на узлах ножек, мне пришлось снова использовать Domino в его вертикальной ориентации, но я просто убедился, что он выровнен с моими линиями разметки, и пазы оказались в правильных местах.

Перед сборкой основания мне нужно было кое-что закончить, в первую очередь просверлить сквозные отверстия для болтов, которые я буду использовать для крепления основания к верхней части. Я разметил места отверстий и просверлил их на сверлильном станке. Я использовал сверло Форстнера, чтобы просверлить углубленное отверстие, а затем сверло большого размера, чтобы просверлить сквозное отверстие, чтобы оставить место для движения дерева.

Затем мне нужно было срезать углы с приподнятых концов длинных носилок, чтобы они хорошо гармонировали с ножками в сборе. В прошлом я делал это с помощью сверла Форстнера, чтобы придать вырезу вогнутую кривую, но, поскольку вершина будет выходить за края основания, вы никогда не увидите эту деталь в окончательной части, поэтому я просто сделал ее простой. и обрежьте углы под углом 60 градусов на торцовочной пиле.

После этого я мог перейти к окончательной подготовке, сначала отшлифовав все детали до зернистости 120.

Этап 6: Шлифовка и финишная подготовка

Я хотел добавить фаску к краям основания, и я решил попробовать эту новую фрезу от Infinity Tools. Вместо подшипника у него есть латунный наконечник , который позволяет бите повторять более узкие контуры, особенно внутренние углы. Это означает, что в конечном итоге вы получите гораздо более равномерную фаску , что снизит потребность в дополнительном ручном инструменте.

Я также отметил, где заканчиваются и начинаются фаски, где подрамники соединяются с узлами ног, так как в противном случае у меня остались бы зазоры.

Этап 7. Сборка деревянной основы стола для прихожей

После того, как я снял фаски со всех частей, я мог перейти к сборке основания, которая прошла гладко. Я добавил клей и домино, а затем соединил детали вместе, что потребовало от меня самых длинных зажимов. Я проверил все на квадратность, а затем оставил основу сохнуть на ночь.

Я проверил все на квадратность, а затем оставил основу сохнуть на ночь.

Перед нанесением покрытия я отшлифовал основание до зернистости 180, сломав все края и сгладив фаски. Я также срезал углы узлов ножек с помощью моего блочного рубанка, так как это было бы сложно на фрезерном столе.

Наконец, я сгладил стык между носилками и ножками с помощью шлифовальной машины, чтобы получился хороший плавный переход между этими частями.

Шаг 8: Нанесение черного полиуретанового покрытия

Для отделки я выбрал черный поли, который я так часто использовал в последнее время, и я думаю, что он действительно подходил для этого проекта. Опять же, я действительно хотел, чтобы верхняя часть была фокальной точкой здесь, поэтому слияние основания с верхней частью сработало хорошо. Кроме того, окрашивание основания в черный цвет придает дереву более нейтральный вид, и с таким же успехом это может быть сталь.

Всего я нанес три слоя, а затем вернулся к работе над верхним слоем.

Шаг 9. Очистка отливки из эпоксидной смолы и плит из грецкого ореха

Вот так выглядел верх после отверждения эпоксидной смолы, и вы могли заметить, что эпоксидная смола выглядит немного странно. Это связано с тем, что эпоксидная смола в процессе отверждения немного экзотермична, а это означает, что она отвердевает намного быстрее, чем предполагалось. Если бы я хотел получить более прозрачный вид эпоксидной смолы, это, вероятно, вызвало бы помутнение, но в данном случае с черной эпоксидной смолой это не имело большого значения. Это внесло еще несколько пузырей в окончательную часть, с которыми мне пришлось иметь дело позже.

Удалить форму было довольно просто. Сначала я открутил все винты, а затем сбил бока молотком. Затем я использовал инструмент 5-в-1, чтобы снять эпоксидную смолу с формы, и, в конце концов, я смог снять верхнюю часть стола с нижней части формы.

Как видите, эпоксидная смола заполнила всю нижнюю часть столешницы, что на самом деле сработало, поскольку придало ей дополнительную толщину.

После удаления силикона пришло время для момента истины, пропустив топ через рубанок, чтобы показать окончательный вид топа.

Теперь, к счастью, у меня есть 20-дюймовый рубанок, но если у вас его нет и вы хотите сделать такой стол, вы можете либо использовать фрезерные салазки, чтобы выровнять столешницу, либо найти местную мебельную мастерскую, которая согласится отправьте свою верхнюю часть через их широкую ленточную шлифовальную машину, что я и сделал для своего речного изголовья. Это удивительно дешево и сэкономит вам массу времени на шлифовку.

Во всяком случае, мой рубанок был достаточно большим для этой детали, поэтому я просто сделал несколько неглубоких проходов, пока не получил ровную поверхность, и мне очень понравилось, как она выглядит.

После строгания я немного прогнал его через барабанную шлифовальную машину, но понял, что есть несколько небольших участков, которые не полностью затвердели, поэтому мне нужно было снова оставить эпоксидную смолу на ночь, но я не мог не накинуть ее. немного уайт-спирита, чтобы увидеть, как будет выглядеть готовое изделие, что меня очень взволновало.

немного уайт-спирита, чтобы увидеть, как будет выглядеть готовое изделие, что меня очень взволновало.

Так как мне все равно нужно было дождаться полного отверждения эпоксидной смолы, я пошел дальше и залил эти маленькие отверстия в верхней части эпоксидной смолой, используя на этот раз высокоэффективную эпоксидную смолу TotalBoat, так как она затвердевает намного быстрее. Я просто смешал его в соответствии с инструкциями, добавил еще немного черного металлического пигмента, а затем заполнил все точечные отверстия и любые другие дефекты в плите, которые были видны после строгания.

Я оставил эпоксидную смолу сохнуть на ночь, а на следующий день я смог очистить плиту, так как к тому времени вся эпоксидная смола полностью затвердела.

Чтобы удалить большую часть излишков высокоэффективной эпоксидной смолы, я вытащил плоскость с малым углом наклона и прострогал по диагонали столешницу. Я действительно предпочитаю строгать излишки эпоксидной смолы, чем шлифовать ее, так как эпоксидная пыль действительно склеивает наждачную бумагу и создает ужасную мелкую пыль. Кроме того, ручное строгание позволяет вашему оружию хорошо выглядеть, даже если вы не посещали спортзал несколько лет.

Кроме того, ручное строгание позволяет вашему оружию хорошо выглядеть, даже если вы не посещали спортзал несколько лет.

Так или иначе, после строгания я пропустил верхнюю часть через барабанную шлифовальную машину, чтобы удалить все излишки эпоксидной смолы, и затем я смог отрезать плиту до окончательного размера.

Для этого я использовал комбинацию гусеничной пилы и настольной пилы, сначала вырезав одну прямую контрольную кромку гусеничной пилой. Я обнаружил, что пилы, как правило, оставляют более качественную поверхность, чем рубанок или фуганок с эпоксидной смолой, поэтому здесь я использовал гусеничную пилу, а не фуганок.

Одним чистым краем я обрезал столешницу до окончательной ширины на настольной пиле, зачистив другой край.

Шаг 10: Скошенная кромка стола для заливки эпоксидной смолы

Я также хотел добавить фаску к нижней части столешницы, что позволит решить несколько задач. Во-первых, это придало бы столешнице более легкий визуальный вес, что, я думаю, хорошо работало с основанием стола.

Кроме того, это скрывает линию слоя между двумя заливками более эффективно. Эта линия слоя была едва заметна, но скос сделал ее практически невидимой в готовом изделии.

Я срезал фаску под углом 30 градусов, и, думаю, получилось очень красиво. Я также оставил плоскую область шириной около ¼ дюйма на каждом краю, чтобы края не были слишком острыми в финальной части.

Затем я повторил тот же процесс на концах верхней части, на этот раз с помощью гусеничной пилы. Я подкрался к скосу с помощью гусеничной пилы, перемещая гусеницу небольшими шагами, пока скосы не совпали идеально.

При этом столешница достигла своего окончательного размера, так что теперь пришло время для худшая часть любого эпоксидного проекта , шлифовка . Поскольку эпоксидная смола по сути является пластиком, на ней очень легко появляются царапины, поэтому вам нужно отшлифовать ее до гораздо более крупной зернистости, чем при обычном деревянном проекте.

Шаг 11: Шлифовка эпоксидной заливки

К счастью, для черной эпоксидной смолы этого потребовалось меньше, но все же пришлось много шлифовать.

Я отшлифовал верхнюю часть до зернистости 180, а затем протер ее уайт-спиритом, чтобы проверить свои успехи, и, к сожалению, эти маленькие отверстия все еще были видны, вероятно, из-за количества материала, который я удалил во время шлифования.

Я не хотел делать еще одну заливку эпоксидной смолы, так как, одна, это заняло бы много времени, но я также не думаю, что это решило бы проблему, поэтому вместо этого я обратился к клею CA. Я залил отверстия для булавок тонким слоем клея CA, который на самом деле работал очень хорошо, а затем вытер излишки бумажным полотенцем, что, очевидно, было плохой идеей.

Бумажное полотенце начало дымиться и выделять какой-то ужасный дым, , поэтому я вынес его на улицу и разложил на земле. Я думаю, что в основном это была экзотермическая реакция, похожая на эпоксидную смолу, поскольку она была слишком сконцентрирована в одной области без достаточного потока воздуха.

Я думаю, что в основном это была экзотермическая реакция, похожая на эпоксидную смолу, поскольку она была слишком сконцентрирована в одной области без достаточного потока воздуха.

В любом случае, после того как клей CA высох, я продолжил шлифовку до зернистости 320, следя за тем, чтобы скос и края столешницы были красивыми и гладкими.

Я также скосил края стола с помощью рубанка перед тем, как закончить шлифовку с зернистостью 320.

Шаг 12: Финишная заливка плит из эпоксидной смолы и орехового дерева

Когда я закончил шлифование, я пропылесосил поверхность, сдул пыль сжатым воздухом и, наконец, протер поверхность уайт-спиритом, чтобы попытаться удалить всю пыль. Как я уже упоминал, пыль от эпоксидной смолы хуже всего, а поскольку трение и пластик создают статическое электричество, пыль действительно хочет держаться изо всех сил.

Для отделки этого проекта я использовал Rubio Monocoat, с которым мне очень повезло в прошлом в проектах с эпоксидной смолой. Это слабый блеск, матовая отделка и очень легко наносится. Я тщательно смешал масло Pure и ускоритель 2C, а затем нанес финишное покрытие с помощью пластикового аппликатора. С Rubio немного проходит долгий путь, и я, к сожалению, смешал гораздо больше, чем мне нужно, так как этот материал недешев.

Это слабый блеск, матовая отделка и очень легко наносится. Я тщательно смешал масло Pure и ускоритель 2C, а затем нанес финишное покрытие с помощью пластикового аппликатора. С Rubio немного проходит долгий путь, и я, к сожалению, смешал гораздо больше, чем мне нужно, так как этот материал недешев.

Как только нижняя часть была закончена, я наконец-то смог доделать верхнюю часть, и это был действительно момент, когда я с нетерпением ждал всего этого проекта, и он меня не разочаровал. Грецкий орех действительно ожил, а черная эпоксидная смола имеет этот тонкий узор из слюды в черном пигменте, который выглядит красиво.

Оставив покрытие на несколько минут, я стер излишки и смог отойти в сторону и полюбоваться верхом.

Шаг 13. Сборка литой столешницы из эпоксидной смолы и деревянного основания стола

На выходных я позволил монокоуту застыть, а затем прикрепил основу к верху. Для этого я использовал резьбовые отверстия, с которыми у меня был большой успех в прошлом, и их действительно легко создать.

Во-первых, я отцентрировал основание по нижней части столешницы и отметил места отверстий с помощью шлифовальной насадки, так как мой кернер был слишком коротким, чтобы пройти через подрамники.

Затем я просверлил отверстия, используя соответствующее сверло для метчика ¼-20, который я использовал. Я обязательно отметил свою глубину, так как последнее, что я хотел бы сделать, это случайно просверлить вершину здесь.

Просверлив отверстия, я выдул всю пыль сжатым воздухом, а затем постучал по отверстиям метчиком. Эти метчики изначально были метчиками Wood Whisperer Thread, которые теперь доступны в Eagle America, и я использовал этот метчик десятки раз, и у меня никогда не было никаких проблем. Это создает сверхпрочное соединение, а преимущество перед использованием обычного шурупа заключается в том, что вы можете многократно вкручивать и вывинчивать болт, не ослабляя резьбу.

Как бы то ни было, с верхом, прикрепленным к основанию, я могу назвать этот проект законченным.

Проекты по деревообработке, ВидеопроектыДжонни Брук эпоксидная смола, стол из эпоксидной смолы, речной стол, стол с живым краем, живой край, плита с живым краем, эпоксидная смола для плиты с живым краем, эпоксидный стол, инструкции, стол из смолы, идеи по деревообработке , столешница из смолы, стол из смолы, стол из реки, как сделать эпоксидную смолу, стол из эпоксидной смолы, эпоксидный металл, стол из эпоксидной смолы, стол из дерева из смолы, деревообрабатывающее искусство, стол из эпоксидной смолы с живым краем, искусство из эпоксидной смолы, стол из плит, смола , деревообработка, сделай сам, с практическими рекомендациями, как делать, строить, мебель, ремесленная мастерская, сборка речного столаКомментарий

Простое руководство по созданию таблицы

Вы заинтересованы в изготовлении своими руками эпоксидной смолы стола ? Приведенная здесь инструкция посвящена креативному столу из эпоксидной смолы с рекой и водопадом посередине, который отличается от всех. Этот проект не так сложен, как вы думаете, с инструментами, представленными ниже.

Этот проект не так сложен, как вы думаете, с инструментами, представленными ниже.

Нажмите, чтобы увидеть эту статью: Как сделать деревянный стол – пошаговое руководство

Необходимые инструменты

- A MITRE SAW

- Круглая пила

- A Table SAW

- A Grinder

- Helder

Материалы, необходимые

- Hardword Live Live Slab

- Лента-герметик

- Металлические пигменты

.

- Подготовьте плиты с живыми кромками

- Нанесите Эпоксидная смола Смола Заливка 0136 Эпоксидная смола Смола в встроенной форме

- Стройте металл Таблица Основание

- Очистить Эпоксидную эпоксию Слуша Slab

- CUT и Join Waterfall Edge

- 4 9004 7004 7. Плиты

- Купите качественную монолитную деревянную плиту, идеально подходящую для изготовления своими руками реки стола .

- Используйте веревку и поместите ее в центр каждого конца плиты, чтобы найти наилучшую линию разреза.

- Затем отметьте концы каждой плиты для разреза.

- С помощью циркулярной пилы разрежьте плиту за несколько проходов; затем используйте фуганок, чтобы сгладить поверхности плит.

- Обработайте плиты, чтобы получить плиты нужной толщины, затем обрежьте их до размера, подходящего для стола , на торцовочной пиле.

- Очистите живые края, чтобы подготовить его к заливке эпоксидной смолы .

- Отшлифуйте любой сыпучий материал, чтобы создать хорошую поверхность для приклеивания эпоксидная смола .

Сформировать эпоксидную смолу

Смола Форма- Сделать форму для заливки эпоксидной смолы .

- Покройте детали герметизирующей лентой, чтобы предотвратить прилипание эпоксидной смолы смолы .

- Используйте винты и соедините форму из эпоксидной смолы из смолы ; заклейте внутренние углы формы, используя большее количество герметизирующей ленты.

- Загрузите плиты с живым краем в форму.

- Прижмите деревянную раму, чтобы плиты не плавали на эпоксидной смоле , прикрутите деревянную форму к форме.

- Форма для заливки эпоксидной смолы .

Заливка

Эпоксидная смола Смола в готовом виде- Измерьте зазор между плитами и подсчитайте, сколько эпоксидной смолы смола , здесь мы заливаем 1-390 ат. время.

- Хотим двухцветный 9Эпоксидную смолу 0136 заливаем, поэтому смешиваем контейнеры с эпоксидной смолой , добавляем металлические пигменты и перемешиваем несколько минут.

- Начните заливать две бутылки эпоксидной смолы смолы с двух концов и дайте им перемешаться.

Сборка из металла

Стол Основание- Купите 1-дюймовую квадратную трубу для основания стола .

- Сварите основание вместе с помощью сварочного аппарата.

- Используйте аккумуляторную шлифовальную машину и лепестковый диск, чтобы отшлифовать сварные швы на основании.

- Просверлите монтажные отверстия в основании для крышки, затем нанесите на нее немного матовой черной краски и матового прозрачного покрытия.

Очистка

Эпоксидной смолы Смола Плитка- После 72-часового отверждения становится твердым.

- Отвинтите и снимите боковые стенки формы и выкрутите все винты из нижней части плиты.

- С помощью рубанка удалите излишки снизу.

- Очистите стороны и подровняйте один край на фуганке, затем обрежьте другую сторону на стол пила.

- Отшлифуйте плиту до зернистости 180 и возьмите эпоксидную смолу до зернистости 400.

Отрежьте и соедините край водопада

- Чтобы отрезать край водопада, используйте настольную пилу и салазки для поперечной резки. Наклоните лезвие на 45 градусов и сделайте начальный скос на большей вертикальной части.

- Переверните меньшую верхнюю часть и скосите ее подходящим углом. Переместите лезвие на 90 градусов и точно отрежьте больший кусок для основы.

- Срезами вниз выровняйте детали и наклейте на шов кусок упаковочной ленты.

- Сложите ус и используйте верхнюю часть, чтобы расположить и прижать пару уголков к плите.

- Снова используйте 5-минутную эпоксидную смолу , нанесите ее на одну сторону соединения, загните угол и закрепите верхнюю часть на уголках.

Сборка и отделка

- Дайте эпоксидной смоле застыть в течение 24 часов и выньте ее из зажимов.

- Выполните окончательную шлифовку перед отделкой.

- Нанесите на плиту двухкомпонентное покрытие на масляной основе, чтобы оживить эпоксидную смолу .

- Купите качественную монолитную деревянную плиту, идеально подходящую для изготовления своими руками реки стола .

Чем мельче зернистость наждачной бумаги (300-400), тем больше поверхность будет “запечатана” от просачивания в неё смолы. И таким образом сохранится более естественный цвет древесины. Если же вы используете наждачную бумагу бóльшей зернистости (60-80), то тон дерева будет более темным.

Чем мельче зернистость наждачной бумаги (300-400), тем больше поверхность будет “запечатана” от просачивания в неё смолы. И таким образом сохранится более естественный цвет древесины. Если же вы используете наждачную бумагу бóльшей зернистости (60-80), то тон дерева будет более темным.

Добавляйте по чуть-чуть и сразу же быстро перемешивайте, пока не получите устраивающий вас результат. Не забывайте про время!

Добавляйте по чуть-чуть и сразу же быстро перемешивайте, пока не получите устраивающий вас результат. Не забывайте про время!